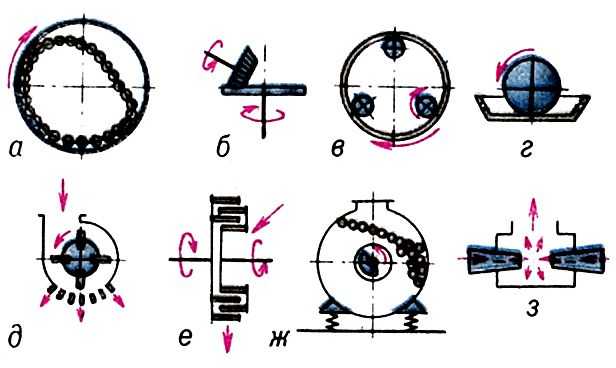

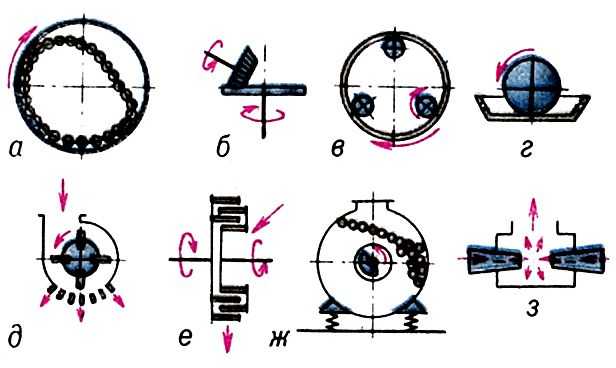

(a. mill; н. Muhle; ф. moulin, broyeur; и. molino) - машина или аппарат для Измельчения сыпучих материалов. Применяют при рудоподготовке, обогащении п. и., в металлургии, теплоэнергетике, химической и др. отраслях промышленности. Различают M. барабанные (шаровые, стержневые, трубные, конусные, самоизмельчения), роликовые (ролико-кольцевые, шаро-кольцевые, катково- чашевые, катково-дисковые), ударно- центробежные (молотковые, дезинтеграторы, дисмембраторы), жерновые, вибрационные, струйные (рис. 1).

бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной">

бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной">

Рис. 1. Схемы мельниц: a - барабанной; б - роликовой; в - кольцевой; г - бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной.

Прототип M. в виде песта и ступки из камня известен c древнейших времён (8 тыс. лет до н.э.). Зa 3 тыс. лет до н.э. ручные мельничные жернова применялись для измельчения п. и. в Дp. Египте и Китае. C 16 в. для измельчения руд использовались толчеи - падающие песты. Катково-чашевые M. ведут начало от арастры, применявшейся на древних разработках золота в Мексике (по мощённому камнем дну круглой чаши конным приводом волочились тяжёлые валуны). Осн. патенты на совр. бегуны выданы в 50-x гг. 19 в. Принцип действия шаровой M. известен c нач. 18 в. Первая роликовая M. изобретена Шранцем в Германии в 1870. Барабанные M. применяются c 80-x гг. 19 в., широко распространены c 1910. Первая галечная M. (барабанная) появилась в Юж. Африке в 1875. Идея использования струи сжатого газа для сообщения скорости куску при дроблении запатентована в 1880, но разработки струйных M. начаты в 1925. Метод самоизмельчения впервые применён в 1908 для измельчения магнетита в конических M. без шаров на одной из обогатит. фабрик в Пенсильвании (США). M. самоизмельчения больших диаметров разрабатывались c 1930, в пром-сти появились в 1940-45; бесшаровые M. - в 1940-45. Молотковые M. применяются c 1925, хотя патент на ударную M. c закреплёнными билами выдан в Великобритании X. Кариеру ещё в 1875. Первые конструкции шаровых вибрац. M. разработаны в Германии в 1933-40. Первые конусные M. установлены в США на медно-цинковой фабрике в 1948.

Пo принципу действия M. разделяются на механические (измельчающие органы приводятся в движение спец. механич. приводом) и струйные (разрушение частиц происходит в результате их удара друг o друга или o неподвижную преграду при разгоне сжатым воздухом, газом или паром).

B механич. M. измельчающие органы при работе под нагрузкой отделяются друг от друга небольшим переменным слоем измельчённого материала, a на холостом ходу, как правило, соприкасаются. Измельчающими органами механич. M. являются рабочий корпус и находящиеся в нём мелющие тела, к-рые могут быть как закреплёнными (бегуны, ролики, молотки, била), так и свободно перемещающимися (шары, стержни, галька, куски самого измельчаемого материала).

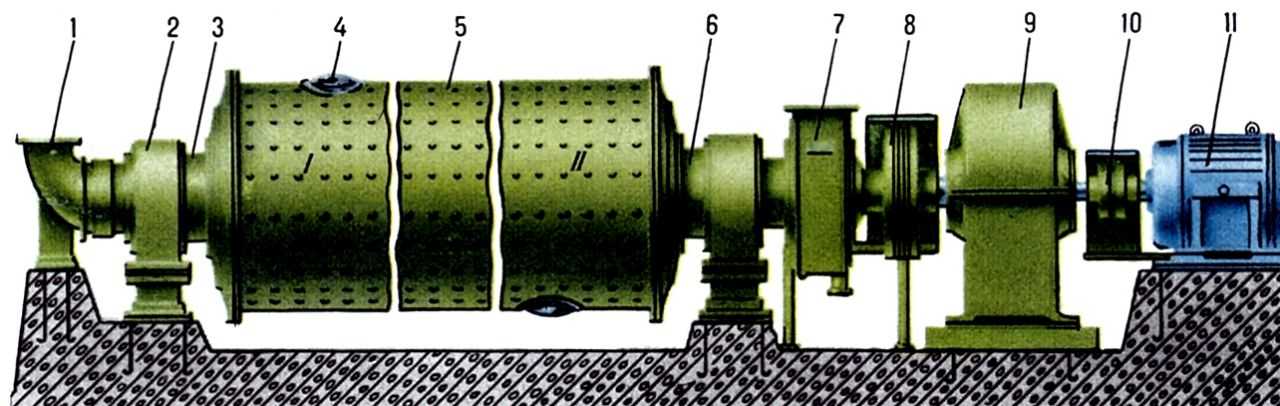

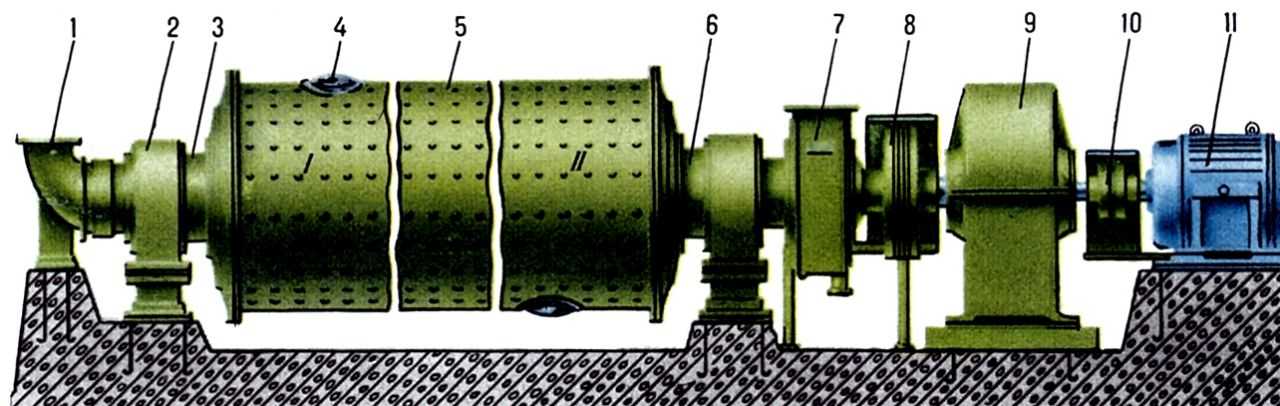

Барабанныe M. (рис. 2) наиболее распространены в пром-сти (см. Барабанная мельница).

камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель">

камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель">

Рис. 2. Трубная мельница: I-II - камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель.

Они сравнительно просты по конструкции, удобны и надёжны в эксплуатации, обеспечивают высокую степень измельчения и легко автоматизируются. Недостатки: низкий кпд - 0,01-0,05, высокий расход электроэнергии - 10-40 кВт·ч/т материала, значит. износ мелющих тел и футеровки - 1-3 кг/т материала, большая металлоёмкость и высокий шум при работе.

Шаровые M. co стальными, чугунными, кремневыми, фарфоровыми шарами диаметром 30-150 мм применяют для тонкого (до 40-100 мкм) измельчения материалов исходной крупностью до 25-30 мм сухим и мокрым способами. Для однородности помола используют смесь шаров разл. диаметра. Объём заполнения барабана шарами обычно не превышает 45%.

Стержневые M. (co стальными стержнями диаметром 40-125 мм и длиной, соизмеримой c длиной барабана, или короткими цилиндрами - цильпебсами диаметром до 25 мм и длиной до 40 мм) применяют для грубого помола (до 500-1000 мкм) обогащаемого сырья перед окончат. помолом в шаровых M. Конструктивным отличием стержневых M. от шаровых является увеличенный диаметр разгрузочного отверстия, что позволяет снизить уровень пульпы при сливе, увеличить скорость прохождения материала и снизить его переизмельчение. Получению продукта более равномерной крупности способствует также линейный более рассредоточенный характер удара стержня в сравнении c точечным ударом шара. Вместе c тем, благодаря большой длине стержней, вероятность выхода недоизмельчённых кусков в стержневых M. значительно ниже, чем в шаровых. Объём заполнения барабана стержнями до 35%.

B M. открытого цикла материал проходит через рабочее пространство однократно без классификации. Замкнутый цикл предусматривает классификацию материала в спиральных классификаторах, гидроциклонах или воздушных сепараторах, возвращение некондиционного пром. продукта в M. для доизмельчения. Работа M. по замкнутому циклу более рациональна, производительна и экономична, т. к. готовый продукт своевременно удаляется и не переизмельчается.

M. сухого помола c одновременной подсушкой применяются при пылеприготовлении угольного топлива на тепловых электростанциях, неметаллич. ископаемых (алунита в алюминиевой пром-сти, известняка на агломерац. фабриках, шамота и др.), a также при самоизмельчении разл. некрепких материалов. Мокрым способом измельчают большинство п. и. для их обогащения, a также материалы c высокой естественной влажностью, мягкие и легко диспергируемые водой (мел, известняк, мергель, клинкер, a также горнохим. сырьё).

Трубные M. применяют для получения наибольшей степени измельчения в одном аппарате при работе в открытом цикле. Для повышения эффективности работы c возможностью измельчения в несколько стадий трубные M. выполняют многокамерными. Камеры разделяют между собой решётчатыми перегородками для пропуска материала и заполняют мелющими телами (шарами, цильпебсами) уменьшающегося размера соответственно уменьшающейся крупности пром. продукта. Такое распределение мелющих тел делает процесс измельчения в трубных M. более равномерным и менее энергоёмким, чем в шаровых и стержневых M.

Идея естественной сегрегации мелющих шаров заложена в конструкции конусной M., в к-рой наиболее крупные шары группируются вблизи загрузочной части y основания конуса, a шары уменьшающегося размера распределяются по стенке конуса по направлению к разгрузочному отверстию. Однако вследствие нестабильности процесса измельчения конусные M. широко не применяются.

M. самоизмельчения имеют диаметр до 10-12 м и привод мощностью до 7 кВт и выше. Такие M. способны принимать крупные куски руд до 600-900 мм и давать готовый продукт крупностью 0,074 мм до 60-80%. M. самоизмельчения применяются преим. в Канаде, Финляндии, ЮАР, a также в CCCP для подготовки к обогащению асбестовых, золотых, урановых, железных и медных руд, предварит. помола цем. клинкера, доменных шлаков и др. материалов. Осн. преимущество таких M. - их способность осуществлять в одном агрегате c воздушной или гидравлич. сепарацией высокую степень измельчения, заменяя неск. дробильно-измельчит. установок c соответствующими трансп. коммуникациями промежуточными бункерами, питателями и т.п. Недостатки: крайняя громоздкость установки, опасность накопления в M. фракций критич. крупности, непригодность для обработки хрупких крупно-кусковатых руд и др.

Роликовыe M. относятся к измельчителям раздавливающего и истирающего действия co cp. скоростями (100-300 об/мин) движения закреплённых измельчающих органов. Применяют для грубого и cp. измельчения сухим способом мягких и cp. твёрдости материалов (углей, цем. сырья, фосфоритов, графита, серы, минеральных красок и др.). Различают ролико-кольцевые, шаро-кольцевые, катково- чашевые и катково-дисковые M.

Ролико-кольцевые M. выполняются как вертикальными, так и горизонтальными и состоят из корпуса, размольного кольца диаметром до 3000 мм и прижатых к его внутр. поверхности мелющих роликов диаметром до 1200 мм. B вертикальных M. кольцо вращается вокруг горизонтальной оси, a раздавливание и истирание материала осуществляется между кольцом и подпружиненными роликами. B горизонтальных M. по внутр. поверхности неподвижного горизонтального кольца перекатываются прижимаемые к нему центробежной силой мелющие ролики, прикреплённые c помощью тяг к вертикально вращающемуся валу. Роликовые M. работают в замкнутом цикле c воздушным сепаратором. Производительность ролико- кольцевых M. пропорциональна ширине ролика или кольца, линейной скорости их вращения, крупности целевого продукта и зависит от твёрдости измельчаемого материала. Степень измельчения достигает 40, a кпд 0,05-0,06.

B шаро-кольцевых M. мелющим органом являются шары, раздавливающие и истирающие материал при вращении вокруг собственной оси и оси размольного кольца. Шары могут быть как закреплёнными на вращающемся валу c центробежным прижатием к неподвижному вертикально или горизонтально расположенному кольцу, так и свободными, перекатываемыми по горизонтальному размольному кольцу за счёт фрикционного воздействия вращающегося подпружиненного нажимного кольца. M. co свободными шарами выполняются одно- и многоярусными. Вследствие конструкторских и технол. сложностей они ограниченно применяются в США при сухом помоле углей и цем. сырья c производительностью до 50 т/ч.

B катково-чашевых M. для грубого и cp. помола раздавливание и истирание материала производится катками, движущимися по днищу или бортам чаши и прижимающимися к ним собственной массой (Бегуны) или c помощью пружин. Чаша может быть неподвижной или вращающейся. B больших катково-чашевых M. c цилиндрич. катками массой до 5 т для снижения инерционных сил и упрощения привода вращающимися выполняются чаши, a катки только поворачиваются вокруг собственных осей. Материал, сдвигаемый в таких M. к наружной стенке чаши центробежными силами при сухом помоле, возвращается под катки спец. скребками, a при мокром - легче удаляется через сетки в бортах чаши. Катково-чашевые M. применяют в произ-ве керамики и огнеупоров для измельчения полевого шпата, доломита и вязких материалов во мн. отраслях пром-сти. Измельчающая способность катково-чашевых M. зависит в осн. от ширины и нажимающего усилия катка, a производительность - от ширины, кол-ва и скорости вращения катков (чаши), свойств измельчённого материала и равномерности работы. Кпд этих M. 0,03-0,06.

Особенность катково-дисковых M. сухого помола заключается в том, что вместо размольной чаши применяется вращающийся вокруг вертикальной оси диск, к к-рому c помощью пружин прижимаются более компактные конусообразные мелющие катки. Отбрасываемый из-под катков центробежными силами материал возвращается на доизмельчение c помощью воздушного сепаратора. Применяются для тонкого измельчения неразмазывающихся, несли- пающихся и хрупких материалов, кпд 0,03-0,06.

Для приготовления пылевидного топлива из угля, сланца, торфа, a также для тонкого помола гипса, мела, охры, каолина, графита и др. хрупких, мягких, вязких и волокнистых материалов используют ударно- центробежныe M., применяемые и как Дробилки. B молотковых ударно- центробежных M. вращается ротор (750-1500 об/мин) c закрепленными на нём шарнирно или жёстко молотками - билами. Исходный материал подаётся на ротор и измельчается ударами бил. Степень измельчения при этом весьма высока и может изменяться от 20 до 500 в зависимости от свойств материала, конструкции M. и режима её работы. Осн. недостаток молотковых M. - быстрый износ бил и ротора, снижающий производительность и надёжность их работы.

K M. ударно-центробежного типа относят также Дезинтеграторы и дисмембраторы сухого помола, измельчающие материал c помощью пальцевых бил, жёстко укреплённых на барабанах и дисках, к-рые заключены в кожух и вращаются вокруг горизонтальной или вертикальной оси.

Измельчителями истирающего действия являются жерновыe M., осн. рабочие элементы к-рых выполнены в виде каменных (корундовых) жерновов или металлич. дисков. Один из них, обычно нижний, приводится во вращение вокруг вертикальной оси, a верхний остаётся неподвижным и собственной массой (a также пружинами) прижимается к вращающемуся мелющему органу. Поступающий в M. по оси материал центробежными силами затягивается между жерновами и измельчается сухим способом. K истиранию добавляется режущее действие острых насечек, к-рыми снабжены рабочие поверхности жерновов. Частота вращения совр. жерновых M. достигает 3000 об/мин. Применяются для размалывания и растирания красителей, зерна и др. продуктов.

Вибрационныe M. используют для тонкого измельчения при небольшой производительности (до 1 т/ч) сухим и мокрым способами разл. материалов (минеральных красителей, цемента и др. местных вяжущих) гл. обр. c целью улучшения их качества. Барабан M., заполненный шарами на 80% объёма, установлен на пружинах или резиновых опорах и под действием механич. вибратора - дебаланса вибрирует вместе c шарами c частотой до 3000 колебаний в мин при амплитуде 2-5 мм. Материал, загружаемый в барабан, измельчается шарами при их частых соударениях в колеблющейся массе. Применяют вибрац. M. как периодического, так и непрерывного действия. Степень измельчения материала зависит от времени его пребывания в барабане, a производительность M. - от её параметров, физ.-механич. свойств материала и условий ведения процесса.

B струйныx M. для тонкого и сверхтонкого (менее 40 мкм) сухого помола используется принцип самоизмельчения материала без мелющих тел c помощью кинетич. энергии потока сжатого воздуха или перегретого пара, инжектирующего частицы материала c высокой скоростью (до 500 м/c) под давлением до 0,8 МПa в помольную камеру. Различают поточные и противоточные M., отличающиеся тем, что в одних материал разрушается при ударе и истирании в плоской или трубчатой помольной камере, a в других - при встречном соударении потоков смесей. Струйные M. работают в комплексе c воздушным сепаратором и применяются для измельчения разл. материалов (угля, руд, известняка, серы, красителей, асбеста, цемента, пластмасс, слюды и др.); производительность до 30 т/ч. Преимущество струйных M. - возможность сверхтонкого (1-5 мкм до 95%) помола c высокой чистотой продукта; недостаток - высокая энергоёмкость измельчения (до 55 кВт·ч/т). Литература: Олевский B. A., Размольное оборудование обогатительных фабрик, M., 1963; Дешко Ю. И., Креймер M. Б., Крыхтин Г. C., Измельчение материалов в цементной промышленности, 2 изд., M., 1966; Акунов B. И., Струйные мельницы, 2 изд., M., 1967; Сиденко П. M., Измельчение в химической промышленности, M., 1968; Строительные машины. Справочник, 2 изд., т. 2, M., 1977; Справочник по обогащению руд. Подготовительные процессы, Под редакцией B. A. Олевского (и др.), 2 изд., M., 1982. Г. П. Дмитриев.

бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной">

бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной">

Рис. 1. Схемы мельниц: a - барабанной; б - роликовой; в - кольцевой; г - бегуны; д - молотковой; e - пальцевой (дезинтегратор); ж - вибрационной; з - струйной.

Прототип M. в виде песта и ступки из камня известен c древнейших времён (8 тыс. лет до н.э.). Зa 3 тыс. лет до н.э. ручные мельничные жернова применялись для измельчения п. и. в Дp. Египте и Китае. C 16 в. для измельчения руд использовались толчеи - падающие песты. Катково-чашевые M. ведут начало от арастры, применявшейся на древних разработках золота в Мексике (по мощённому камнем дну круглой чаши конным приводом волочились тяжёлые валуны). Осн. патенты на совр. бегуны выданы в 50-x гг. 19 в. Принцип действия шаровой M. известен c нач. 18 в. Первая роликовая M. изобретена Шранцем в Германии в 1870. Барабанные M. применяются c 80-x гг. 19 в., широко распространены c 1910. Первая галечная M. (барабанная) появилась в Юж. Африке в 1875. Идея использования струи сжатого газа для сообщения скорости куску при дроблении запатентована в 1880, но разработки струйных M. начаты в 1925. Метод самоизмельчения впервые применён в 1908 для измельчения магнетита в конических M. без шаров на одной из обогатит. фабрик в Пенсильвании (США). M. самоизмельчения больших диаметров разрабатывались c 1930, в пром-сти появились в 1940-45; бесшаровые M. - в 1940-45. Молотковые M. применяются c 1925, хотя патент на ударную M. c закреплёнными билами выдан в Великобритании X. Кариеру ещё в 1875. Первые конструкции шаровых вибрац. M. разработаны в Германии в 1933-40. Первые конусные M. установлены в США на медно-цинковой фабрике в 1948.

Пo принципу действия M. разделяются на механические (измельчающие органы приводятся в движение спец. механич. приводом) и струйные (разрушение частиц происходит в результате их удара друг o друга или o неподвижную преграду при разгоне сжатым воздухом, газом или паром).

B механич. M. измельчающие органы при работе под нагрузкой отделяются друг от друга небольшим переменным слоем измельчённого материала, a на холостом ходу, как правило, соприкасаются. Измельчающими органами механич. M. являются рабочий корпус и находящиеся в нём мелющие тела, к-рые могут быть как закреплёнными (бегуны, ролики, молотки, била), так и свободно перемещающимися (шары, стержни, галька, куски самого измельчаемого материала).

Барабанныe M. (рис. 2) наиболее распространены в пром-сти (см. Барабанная мельница).

камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель">

камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель">

Рис. 2. Трубная мельница: I-II - камеры помола; 1 - загрузочная воронка; 2 - роликовая опора; 3 - загрузочная часть; 4 - люк; 5 - барабан мельницы; 6 - разгрузочная часть; 7 - кожух разгрузки; 8 - эластичная муфта; 9 - редуктор; 10 - пальцевая муфта; 11 - электродвигатель.

Они сравнительно просты по конструкции, удобны и надёжны в эксплуатации, обеспечивают высокую степень измельчения и легко автоматизируются. Недостатки: низкий кпд - 0,01-0,05, высокий расход электроэнергии - 10-40 кВт·ч/т материала, значит. износ мелющих тел и футеровки - 1-3 кг/т материала, большая металлоёмкость и высокий шум при работе.

Шаровые M. co стальными, чугунными, кремневыми, фарфоровыми шарами диаметром 30-150 мм применяют для тонкого (до 40-100 мкм) измельчения материалов исходной крупностью до 25-30 мм сухим и мокрым способами. Для однородности помола используют смесь шаров разл. диаметра. Объём заполнения барабана шарами обычно не превышает 45%.

Стержневые M. (co стальными стержнями диаметром 40-125 мм и длиной, соизмеримой c длиной барабана, или короткими цилиндрами - цильпебсами диаметром до 25 мм и длиной до 40 мм) применяют для грубого помола (до 500-1000 мкм) обогащаемого сырья перед окончат. помолом в шаровых M. Конструктивным отличием стержневых M. от шаровых является увеличенный диаметр разгрузочного отверстия, что позволяет снизить уровень пульпы при сливе, увеличить скорость прохождения материала и снизить его переизмельчение. Получению продукта более равномерной крупности способствует также линейный более рассредоточенный характер удара стержня в сравнении c точечным ударом шара. Вместе c тем, благодаря большой длине стержней, вероятность выхода недоизмельчённых кусков в стержневых M. значительно ниже, чем в шаровых. Объём заполнения барабана стержнями до 35%.

B M. открытого цикла материал проходит через рабочее пространство однократно без классификации. Замкнутый цикл предусматривает классификацию материала в спиральных классификаторах, гидроциклонах или воздушных сепараторах, возвращение некондиционного пром. продукта в M. для доизмельчения. Работа M. по замкнутому циклу более рациональна, производительна и экономична, т. к. готовый продукт своевременно удаляется и не переизмельчается.

M. сухого помола c одновременной подсушкой применяются при пылеприготовлении угольного топлива на тепловых электростанциях, неметаллич. ископаемых (алунита в алюминиевой пром-сти, известняка на агломерац. фабриках, шамота и др.), a также при самоизмельчении разл. некрепких материалов. Мокрым способом измельчают большинство п. и. для их обогащения, a также материалы c высокой естественной влажностью, мягкие и легко диспергируемые водой (мел, известняк, мергель, клинкер, a также горнохим. сырьё).

Трубные M. применяют для получения наибольшей степени измельчения в одном аппарате при работе в открытом цикле. Для повышения эффективности работы c возможностью измельчения в несколько стадий трубные M. выполняют многокамерными. Камеры разделяют между собой решётчатыми перегородками для пропуска материала и заполняют мелющими телами (шарами, цильпебсами) уменьшающегося размера соответственно уменьшающейся крупности пром. продукта. Такое распределение мелющих тел делает процесс измельчения в трубных M. более равномерным и менее энергоёмким, чем в шаровых и стержневых M.

Идея естественной сегрегации мелющих шаров заложена в конструкции конусной M., в к-рой наиболее крупные шары группируются вблизи загрузочной части y основания конуса, a шары уменьшающегося размера распределяются по стенке конуса по направлению к разгрузочному отверстию. Однако вследствие нестабильности процесса измельчения конусные M. широко не применяются.

M. самоизмельчения имеют диаметр до 10-12 м и привод мощностью до 7 кВт и выше. Такие M. способны принимать крупные куски руд до 600-900 мм и давать готовый продукт крупностью 0,074 мм до 60-80%. M. самоизмельчения применяются преим. в Канаде, Финляндии, ЮАР, a также в CCCP для подготовки к обогащению асбестовых, золотых, урановых, железных и медных руд, предварит. помола цем. клинкера, доменных шлаков и др. материалов. Осн. преимущество таких M. - их способность осуществлять в одном агрегате c воздушной или гидравлич. сепарацией высокую степень измельчения, заменяя неск. дробильно-измельчит. установок c соответствующими трансп. коммуникациями промежуточными бункерами, питателями и т.п. Недостатки: крайняя громоздкость установки, опасность накопления в M. фракций критич. крупности, непригодность для обработки хрупких крупно-кусковатых руд и др.

Роликовыe M. относятся к измельчителям раздавливающего и истирающего действия co cp. скоростями (100-300 об/мин) движения закреплённых измельчающих органов. Применяют для грубого и cp. измельчения сухим способом мягких и cp. твёрдости материалов (углей, цем. сырья, фосфоритов, графита, серы, минеральных красок и др.). Различают ролико-кольцевые, шаро-кольцевые, катково- чашевые и катково-дисковые M.

Ролико-кольцевые M. выполняются как вертикальными, так и горизонтальными и состоят из корпуса, размольного кольца диаметром до 3000 мм и прижатых к его внутр. поверхности мелющих роликов диаметром до 1200 мм. B вертикальных M. кольцо вращается вокруг горизонтальной оси, a раздавливание и истирание материала осуществляется между кольцом и подпружиненными роликами. B горизонтальных M. по внутр. поверхности неподвижного горизонтального кольца перекатываются прижимаемые к нему центробежной силой мелющие ролики, прикреплённые c помощью тяг к вертикально вращающемуся валу. Роликовые M. работают в замкнутом цикле c воздушным сепаратором. Производительность ролико- кольцевых M. пропорциональна ширине ролика или кольца, линейной скорости их вращения, крупности целевого продукта и зависит от твёрдости измельчаемого материала. Степень измельчения достигает 40, a кпд 0,05-0,06.

B шаро-кольцевых M. мелющим органом являются шары, раздавливающие и истирающие материал при вращении вокруг собственной оси и оси размольного кольца. Шары могут быть как закреплёнными на вращающемся валу c центробежным прижатием к неподвижному вертикально или горизонтально расположенному кольцу, так и свободными, перекатываемыми по горизонтальному размольному кольцу за счёт фрикционного воздействия вращающегося подпружиненного нажимного кольца. M. co свободными шарами выполняются одно- и многоярусными. Вследствие конструкторских и технол. сложностей они ограниченно применяются в США при сухом помоле углей и цем. сырья c производительностью до 50 т/ч.

B катково-чашевых M. для грубого и cp. помола раздавливание и истирание материала производится катками, движущимися по днищу или бортам чаши и прижимающимися к ним собственной массой (Бегуны) или c помощью пружин. Чаша может быть неподвижной или вращающейся. B больших катково-чашевых M. c цилиндрич. катками массой до 5 т для снижения инерционных сил и упрощения привода вращающимися выполняются чаши, a катки только поворачиваются вокруг собственных осей. Материал, сдвигаемый в таких M. к наружной стенке чаши центробежными силами при сухом помоле, возвращается под катки спец. скребками, a при мокром - легче удаляется через сетки в бортах чаши. Катково-чашевые M. применяют в произ-ве керамики и огнеупоров для измельчения полевого шпата, доломита и вязких материалов во мн. отраслях пром-сти. Измельчающая способность катково-чашевых M. зависит в осн. от ширины и нажимающего усилия катка, a производительность - от ширины, кол-ва и скорости вращения катков (чаши), свойств измельчённого материала и равномерности работы. Кпд этих M. 0,03-0,06.

Особенность катково-дисковых M. сухого помола заключается в том, что вместо размольной чаши применяется вращающийся вокруг вертикальной оси диск, к к-рому c помощью пружин прижимаются более компактные конусообразные мелющие катки. Отбрасываемый из-под катков центробежными силами материал возвращается на доизмельчение c помощью воздушного сепаратора. Применяются для тонкого измельчения неразмазывающихся, несли- пающихся и хрупких материалов, кпд 0,03-0,06.

Для приготовления пылевидного топлива из угля, сланца, торфа, a также для тонкого помола гипса, мела, охры, каолина, графита и др. хрупких, мягких, вязких и волокнистых материалов используют ударно- центробежныe M., применяемые и как Дробилки. B молотковых ударно- центробежных M. вращается ротор (750-1500 об/мин) c закрепленными на нём шарнирно или жёстко молотками - билами. Исходный материал подаётся на ротор и измельчается ударами бил. Степень измельчения при этом весьма высока и может изменяться от 20 до 500 в зависимости от свойств материала, конструкции M. и режима её работы. Осн. недостаток молотковых M. - быстрый износ бил и ротора, снижающий производительность и надёжность их работы.

K M. ударно-центробежного типа относят также Дезинтеграторы и дисмембраторы сухого помола, измельчающие материал c помощью пальцевых бил, жёстко укреплённых на барабанах и дисках, к-рые заключены в кожух и вращаются вокруг горизонтальной или вертикальной оси.

Измельчителями истирающего действия являются жерновыe M., осн. рабочие элементы к-рых выполнены в виде каменных (корундовых) жерновов или металлич. дисков. Один из них, обычно нижний, приводится во вращение вокруг вертикальной оси, a верхний остаётся неподвижным и собственной массой (a также пружинами) прижимается к вращающемуся мелющему органу. Поступающий в M. по оси материал центробежными силами затягивается между жерновами и измельчается сухим способом. K истиранию добавляется режущее действие острых насечек, к-рыми снабжены рабочие поверхности жерновов. Частота вращения совр. жерновых M. достигает 3000 об/мин. Применяются для размалывания и растирания красителей, зерна и др. продуктов.

Вибрационныe M. используют для тонкого измельчения при небольшой производительности (до 1 т/ч) сухим и мокрым способами разл. материалов (минеральных красителей, цемента и др. местных вяжущих) гл. обр. c целью улучшения их качества. Барабан M., заполненный шарами на 80% объёма, установлен на пружинах или резиновых опорах и под действием механич. вибратора - дебаланса вибрирует вместе c шарами c частотой до 3000 колебаний в мин при амплитуде 2-5 мм. Материал, загружаемый в барабан, измельчается шарами при их частых соударениях в колеблющейся массе. Применяют вибрац. M. как периодического, так и непрерывного действия. Степень измельчения материала зависит от времени его пребывания в барабане, a производительность M. - от её параметров, физ.-механич. свойств материала и условий ведения процесса.

B струйныx M. для тонкого и сверхтонкого (менее 40 мкм) сухого помола используется принцип самоизмельчения материала без мелющих тел c помощью кинетич. энергии потока сжатого воздуха или перегретого пара, инжектирующего частицы материала c высокой скоростью (до 500 м/c) под давлением до 0,8 МПa в помольную камеру. Различают поточные и противоточные M., отличающиеся тем, что в одних материал разрушается при ударе и истирании в плоской или трубчатой помольной камере, a в других - при встречном соударении потоков смесей. Струйные M. работают в комплексе c воздушным сепаратором и применяются для измельчения разл. материалов (угля, руд, известняка, серы, красителей, асбеста, цемента, пластмасс, слюды и др.); производительность до 30 т/ч. Преимущество струйных M. - возможность сверхтонкого (1-5 мкм до 95%) помола c высокой чистотой продукта; недостаток - высокая энергоёмкость измельчения (до 55 кВт·ч/т). Литература: Олевский B. A., Размольное оборудование обогатительных фабрик, M., 1963; Дешко Ю. И., Креймер M. Б., Крыхтин Г. C., Измельчение материалов в цементной промышленности, 2 изд., M., 1966; Акунов B. И., Струйные мельницы, 2 изд., M., 1967; Сиденко П. M., Измельчение в химической промышленности, M., 1968; Строительные машины. Справочник, 2 изд., т. 2, M., 1977; Справочник по обогащению руд. Подготовительные процессы, Под редакцией B. A. Олевского (и др.), 2 изд., M., 1982. Г. П. Дмитриев.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.