SIDÉRURGIE

L’évolution de la sidérurgie dans les cent dernières années a été marquée par un accroissement considérable de la production d’acier brut: elle est passée, entre 1900 et 1993, de 35 à 725,3 millions de tonnes après un maximum de 785,1 millions de tonnes en 1989. Le niveau de la consommation annuelle d’acier par habitant dans les pays industrialisés (par exemple, en 1981: 463 kg dans la Communauté économique européenne, 860 kg au Japon, 555 kg en U.R.S.S., 480 kg aux États-Unis) et sa comparaison avec celui des pays en voie de développement (par exemple, en 1981: 66 kg pour l’ensemble de l’Asie, 23 kg pour l’Afrique, 15 kg en Inde) permettent de penser que ce mouvement continuera et même s’accélèrera, la sidérurgie restant une industrie de base. Elle induit par ailleurs de l’activité en amont et en aval par ses investissements, ses achats, ses transports. Elle conditionne, par la qualité et le faible prix de ses produits, le progrès de nombreuses industries.

Cet accroissement a été rendu possible par l’invention de procédés de fabrication en grande quantité (au XIXe siècle, convertisseurs Bessemer puis Thomas, four Martin) et, plus tard, par la possibilité de fabriquer de l’oxygène pur en grande quantité et à bas prix, ce qui a permis le développement des procédés dits à l’oxygène, qui, de 1952 à 1982, avaient conquis plus de la moitié du marché de l’acier (82,8 p. 100 de la production française, 75 p. 100 environ de la production de la Communauté économique européenne), en 1992, ce procédé est utilisé à 64,6 p. 100 dans le monde occidental et à 41,2 p. 100 en Europe de l’Est.

Les matières premières nécessaires ont été procurées par la découverte en grand nombre de puissants gisements de minerais riches, exploitables à ciel ouvert. L’abaissement du coût des transports maritimes par l’élévation du tonnage des minéraliers a contribué à l’abaissement du prix des minerais rendus et à la dispersion des sites de production qui ne sont plus liés à l’existence d’un gisement de minerai ou de houille, mais bien davantage à la possibilité de réception par voie maritime et à la proximité d’un marché: on constate une certaine égalisation des données techniques initiales de la production.

L’acier est un produit à bas prix; pour en assurer à meilleur compte des productions croissantes, la taille des appareils a crû, les usines sont de plus en plus grandes: avant 1939, il y avait des usines intégrées de 500 000 tonnes par an; actuellement, elles atteignent de 8 à 10 millions de tonnes. Cet accroissement de taille permet une diminution des frais d’investissement à la tonne produite, mais implique la mise en œuvre de capitaux de plus en plus importants.

Les quantités de fonte nécessaires sont fournies par de très gros fourneaux (jusqu’à 10 000 t/j), dont la régularité de marche a été facilitée par la préparation intégrale des charges. Le minerai, de granulométrie contrôlée, éventuellement enrichi, le plus souvent aggloméré ou mis en boulettes, est enfourné dans l’état le plus régulier possible. Les marches ainsi réalisées s’effectuent avec des consommations de coke régulières et faibles (moyenne dans la C.E.C.A. en 1981: environ 540 kg/t, certaines marches à Dunkerque et au Japon correspondant à moins de 400 kg/t), facilitées par l’accroissement des températures de vent (1 300 0C), et l’emploi du fuel, qui atteignait jusqu’à 120-150 kg/t en 1972, est considérablement réduit.

À l’aciérie, la capacité des convertisseurs à l’oxygène peut atteindre 350 t. Les procédés à l’oxygène se caractérisent par des frais relativement faibles d’investissement et d’exploitation et par une qualité et une souplesse métallurgique remarquables.

Le procédé Thomas a pratiquement disparu. Le four Martin a vu son importance diminuer d’année en année, et on s’oriente vers une répartition de la production d’environ 80 p. 100 pour les procédés à l’oxygène et 20 p. 100 pour l’aciérie électrique, où l’on tend à scinder la fusion faite au four à arcs – ou éventuellement au four à induction – et les opérations métallurgiques réalisées en duplex dans un autre appareil (fours poches, convertisseurs A.O.D., C.L.U., etc.). Cette orientation vers la spécialisation des appareils dans leur vocation dominante et les élaborations en duplex est une caractéristique des années 1980 en sidérurgie.

La taille des outils, dont on veut tirer le meilleur parti, les problèmes de la régularité des produits et les progrès de la régulation poussent à l’adoption de processus continus.

Entre l’agglomération et le haut fourneau d’une part, les laminoirs (à bandes ou à fil) d’autre part, déjà bien engagés dans la continuité, l’aciérie voit se développer le procédé de coulée continue de l’acier (en 1983, 64 p. 100 de la production française et 94 p. 100 environ en 1989). Le développement de l’informatique et des ordinateurs dans la gestion en temps réel des procédés contribue à leur optimisation et à leur fiabilité.

Parallèlement au développement quantitatif se produit une amélioration de la qualité des produits, marquée par la mise au point de nouvelles nuances: l’utilisation de traitements intermédiaires par le vide ou la refusion contrôlée, celle de traitements de surface. L’élévation de la qualité et de la régularité des produits les plus courants est un fait aussi notable et aussi lourd de conséquences que l’augmentation des performances des produits de pointe.

1. Les matières premières

Les minerais de fer

Les minerais de fer sont des oxydes: Fe34 (magnétite), Fe23 (hématite), des hydroxydes: Fe23H2O (goethite) et, plus rarement, des carbonates: FeCO3 (sidérose) et des silicates.

La gangue est formée d’oxydes, principalement de calcium, de silicium, d’aluminium et de magnésium. Au cours de la fusion réductrice, les oxydes de fer et quelques autres oxydes sont réduits. Les oxydes non réduits forment le laitier. Celui-ci doit avoir une bonne fluidité et être désulfurant.

Si la gangue permet d’obtenir la composition voulue du laitier sans addition de corps appelés fondants, le minerai est dit autofondant. Dans le cas contraire, le minerai est accompagné de fondants (calcaire, magnésie, plus rarement silice), ce qui appauvrit le lit de fusion et augmente le poids du laitier.

La richesse du minerai varie en sens inverse du poids de la gangue et des fondants nécessaires. Les minerais pauvres supportent mal les frais de transport. Par ailleurs, leur transformation en fonte et laitier consomme plus de coke, combustible coûteux et rare.

L’opération d’enrichissement consiste à éliminer une partie de la gangue.

Traitements mécaniques

Les traitements mécaniques comprennent la comminution (concassage et broyage) et le classement suivant la taille des morceaux.

Comminution

Par le concassage, on cherche à obtenir des morceaux limités à une dimension déterminée, supérieure toutefois à 10 mm. L’opération s’accompagne néanmoins de la production de fines particules de taille inférieure. Son but est de donner une charge calibrée. Les concasseurs utilisés sont à mâchoires, à cône, à cylindres et à marteaux. Les trois premiers types donnent un rapport de réduction limité, le dernier permet d’avoir un rapport de réduction important.

Le broyage fournit des morceaux de moins de 10 mm (ou, mieux, de 6 mm) en vue de l’agglomération, ou des morceaux de quelques dizaines à quelques centaines de micromètres en vue de l’enrichissement. Les broyeurs sont à marteaux, à percussion, à barres, à boulets ou autogènes. Les trois derniers types sont des cylindres tournants contenant une charge dont le mouvement entraîne la désagrégation du minerai. Cette charge est constituée par des barres, des boulets ou, dans les broyeurs autogènes, par les morceaux de minerai. Le broyage se fait par voie sèche (dans ce cas les broyeurs sont parfois sécheurs) ou par voie humide.

Classement

Le classement a lieu sur cribles pour des morceaux de plus de 0,5 mm, ou dans des classeurs pneumatiques ou hydrauliques pour des morceaux plus petits.

Les types de cribles comprennent les grizzlys en barres parallèles fixes (criblage grossier), les trommels (tambours en tôles perforées), les cribles à secousses, les cribles vibrants et les grilles courbes.

Dans les appareils pneumatiques, l’air traverse le lit à des vitesses variables et entraîne les particules de différentes tailles. Des chambres de détente et des cyclones permettent également le dépôt de différentes classes granulométriques.

Les appareils hydrauliques groupent des bacs à piston avec cribles dits jigs , des hydrocyclones, des spirales de Humphrey, etc.

Enrichissement

L’enrichissement commence par un broyage fin, pour libérer les éléments de structure, suivi de la séparation de ces éléments par les méthodes suivantes:

– séparation magnétique à haute intensité (champ de 20 000 gauss environ) qui s’applique aux éléments faiblement magnétiques ou paramagnétiques, ce qui est le cas de presque tous les composés contenant du fer;

– séparation magnétique à basse intensité (champ de 800 à 1 500 gauss) qui permet d’isoler la magnétite présente dans le minerai d’origine ou obtenue soit par grillage réducteur en four tournant, soit par fluidisation (procédé de l’Institut de recherche de la sidérurgie [Irsid]);

– séparation gravimétrique dans des jigs, des spirales de Humphrey, dans des hydrocyclones ou à l’aide de liqueurs denses dont la masse spécifique est réglée de façon que les morceaux riches tombent au fond;

– séparation par flottation utilisant des liquides tensioactifs qui permettent de séparer sous forme d’écume les éléments non mouillés par le liquide.

Les appareils d’enrichissement par voie humide sont suivis d’épaississeurs, de filtres et de sécheurs.

Traitements thermiques

Agglomération sur grille

L’agglomération sur grille s’adresse au minerai fin (de 0,5 à 7 mm, au maximum 10 mm) comportant une faible proportion d’éléments inférieurs à 1 mm, car le lit de minerai doit avoir une bonne perméabilité.

Les installations sont à cuve (Greenawalt et A.I.B.), pour de faibles productions, et à bande continue (dite souvent Dwight-Lloyd, du nom du premier réalisateur de ces installations), pour des productions importantes pouvant aller jusqu’à 15 000 t d’aggloméré par jour à partir du minerai riche. On dispose sur la grille un mélange de minerai fin et de combustible solide fin. On allume sous une hotte chauffée au gaz ou au fuel et on aspire de l’air à travers la charge; la zone de combustion se déplace de haut en bas. Au-dessus de cette zone, l’air s’échauffe en refroidissant l’aggloméré; au-dessous, les gaz de combustion se refroidissent en séchant et en préchauffant le minerai. Le rendement thermique de l’opération est élevé et la température obtenue dépasse 1 250 0C.

Le gâteau d’aggloméré est désagrégé, criblé et refroidi, et les fines d’aggloméré sont recyclées. On peut produire des agglomérés acides, basiques ou autofondants, avec éventuellement incorporation de fondants. En Lorraine, on fabrique en général un aggloméré autofondant, peu résistant, mais poreux et facilement réductible, qui a permis des économies spectaculaires de coke dont la dépense est descendue à environ 540 kg/t de fonte.

Dans le cas de minerai riche, siliceux, on produit un aggloméré basique que l’on charge au haut fourneau avec du minerai concassé et criblé.

Agglomération en four tournant

L’agglomération en four tournant est possible avec un combustible gazeux ou liquide. Elle permet d’agglomérer des mélanges contenant de fortes proportions de poussières de gaz (poussières entraînées par le gaz de hauts fourneaux et séparées dans l’épuration primaire). L’aggloméré est compact et peu réductible, mais ce procédé est de moins en moins utilisé.

Bouletage et cuisson des boulettes

Le bouletage s’applique à des minerais très fins (de quelques micromètres à 300 micromètres). Il est bien adapté aux concentrés d’enrichissement.

Les fines, additionnées d’une quantité convenable d’eau, sont bouletées dans des tambours ou des disques («soucoupes») tournants. Elles sont cuites à des températures allant de 1 250 à 1 350 0C et donnent des boulettes (pellets ) de 10 à 15 mm de diamètre, résistant à des pressions de 200 à 400 kg/cm2. C’est un produit facilement transportable (contrairement à l’aggloméré).

La cuisson a lieu dans des fours à cuve (pour les boulettes de magnétite exclusivement), ou bien sur des grilles continues où les boulettes sont successivement séchées, préchauffées, cuites et refroidies, ou encore dans des appareils dits grate kiln (grille-four) composés d’une grille sur laquelle les boulettes sont chauffées à environ 800 0C par les fumées sortant du four tournant. Elles sont introduites ensuite dans le four tournant où elles sont cuites.

Les boulettes constituent un excellent élément de la charge du haut fourneau. Certaines d’entre elles présentent toutefois l’inconvénient de subir un gonflement important au moment de la réduction de l’oxyde en fer métallique.

Préréduction ou réduction directe

La réduction directe est celle du minerai de fer à l’état solide. Un minerai riche réduit donne une «éponge de fer», matière première d’aciérie remplaçant la ferraille. Il existe de nombreux procédés de réduction directe, la plupart à l’état expérimental (procédés Hyl au Mexique, Wiberg et Hoganas en Suède, Purofer en Allemagne fédérale, H-Iron aux États-Unis). Ils consistent le plus souvent à réduire le minerai par le monoxyde de carbone CO, par l’hydrogène ou par un mélange des deux gaz.

D’autres procédés se ramènent à la réduction au four tournant en opérant sur un mélange de minerai et de combustible solide. Le procédé Krupp-Renn en particulier provoque une fusion pâteuse, le fer étant récupéré sous forme de petits morceaux arrondis, appelés «loupes», noyés dans le laitier dont on les extrait par broyage et triage mécanique. La production mondiale de minerais préréduits a atteint 7,5 millions de tonnes en 1980.

Cokes métallurgiques

Fabrication des cokes

Les charbons à coke classiques renferment 20 à 28 p. 100 de matières volatiles et ont un indice de gonflement supérieur à 4 (ce dernier est le résultat de l’essai consistant à chauffer 1 g de charbon séché et broyé dans une nacelle, suivant une loi déterminée, et à comparer la taille et la forme du bouton de coke formé à une série de modèles constituant une échelle). La production de ces charbons est limitée, particulièrement en France. On est amené à utiliser des charbons dont les propriétés s’éloignent sensiblement de la catégorie ci-dessus et dont la cokéfaction demande une technique spéciale (pilonnage, enfournement à sec ou préchauffé, procédé Sovaco).

La fabrication des cokes consiste à chauffer le charbon à 1 000 0C au moins, à l’abri de l’air. Le charbon subit une déshydratation-pyrogénation avec fusion (350 à 500 0C), suivie d’une resolidification du semi-coke et de sa transformation en coke, phase accompagnée de contractions et de fissurations de ce dernier.

Les trois procédés de cokéfaction des charbons, dont la teneur en matières volatiles est supérieure à celle des charbons à coke, l’indice de gonflement étant inférieur, sont les suivants:

– le pilonnage de la charge, qui permet de porter la densité de chargement à 0,95-1 kg/dm3; on incorpore au charbon 8 p. 100 de poussier de coke pour éviter une fissuration excessive;

– l’enfournement sec (à moins de 3 p. 100 d’humidité), ou mieux l’enfournement préchauffé (100 à 250 0C), plus économique et plus productif;

– le procédé Sovaco (Bürstlein-Longwy), qui est un broyage ménagé avec criblage, pour séparer les constituants pétrographiques des charbons; un mélange de proportion et de granulométrie convenables est reconstitué, et du fuel domestique est ajouté à la pâte.

Des cokes moulés sont fabriqués à l’aide de procédés continus permettant d’utiliser les charbons non cokéfiants maigres ou flambants (ces derniers à l’état de semi-coke). Les fines maigres (ou semi-coke) sont mélangées à des fines grasses ou au bitume, agglomérées en boulets entre 400 et 500 0C et cuites entre 800 et 1 000 0C.

Il existe, dans le monde, plusieurs batteries fonctionnant en enfournement préchauffé, technique qui a atteint la maturité industrielle.

Il faut noter l’automatisation des cokeries, l’augmentation de la hauteur des cellules, l’utilisation de silice à haute conductibilité, les recherches sur l’extinction à sec du coke lors du défournement.

Propriétés des cokes

Les cokes métallurgiques doivent être assez purs (peu de cendres, peu de soufre, peu de matières volatiles) et offrir une bonne cohésion et une résistance convenable à l’abrasion.

En général, la teneur en cendres doit être inférieure à 10 p. 100, celle en matières volatiles et celle en soufre inférieures à 2 p. 100.

Des essais de cohésion consistent à soumettre le coke à des sollicitations mécaniques, puis à un criblage pour déterminer l’importance des différentes classes granulométriques. On utilise en France le procédé Micum et le procédé de l’Institut de recherche de la sidérurgie. Dans le procédé Micum, des morceaux supérieurs à 63 mm sont soumis à 100 tours en 4 minutes dans un tambour muni de cornières. On effectue ensuite des criblages à 40 mm, 20 mm et 10 mm. Un bon coke doit comporter 80 p. 100 de morceaux supérieurs à 40 mm et moins de 7 p. 100 de morceaux inférieurs à 10 mm. Dans le procédé de l’Irsid, les morceaux de plus de 20 mm sont soumis à 500 tours en 20 minutes dans un tambour Micum. On effectue des criblages à 20 mm et 10 mm. Dans un bon coke, il y a 77 à 80 p. 100 de morceaux de plus de 20 mm. Dans le procédé Shatter Test (pays anglo-saxons), on fait tomber quatre fois le coke d’une hauteur de six pieds (face=F0019 力 1,80 m) sur une plaque en fonte. On crible le coke après ces chutes.

Dolomie

La dolomie naturelle est un carbonate de chaux et de magnésie (CO3Ca, C3Mg) renfermant comme impuretés 0,3 à 1,3 p. 100 de silice (SiO2) et 0,5 à 1,5 p. 100 d’oxyde de fer (Fe23) et d’alumine (Al23).

La dolomie frittée est obtenue par chauffage: le carbonate de magnésie se dissocie entre 500 et 600 0C et le carbonate de chaux vers 900 0C; la recristallisation et le frittage ont lieu jusqu’à 1 750-1 800 0C. La densité atteint environ 2,6. La dolomie frittée ne peut pas être conservée à l’air plus de trois à quatre semaines.

La dolomie stabilisée est obtenue par addition de serpentine et chauffage entre 1 300 et 1 900 0C suivi d’un refroidissement rapide. Elle résiste mal aux chocs thermiques et à la corrosion à haute température.

Castine et chaux

La castine est un carbonate de calcium (CO3Ca) renfermant diverses impuretés (SiO2, Al23, Fe23, MgO, S). Elle est utilisée comme fondant au haut fourneau (introduite souvent dans le mélange à aggloméré) et en petites quantités en aciérie, en général pour régler la température d’élaboration.

La chaux est le produit de la cuisson de la castine au-dessus de 900 0C. Elle contient les impuretés de la castine et un faible pourcentage de C2 (non cuits). Une chaux trop cuite n’est pas réactive. La consommation principale a lieu en aciérie, surtout en aciérie de conversion.

2. Le haut fourneau

Le haut fourneau assure les fonctions suivantes: réduction presque complète des oxydes de fer et de phosphore, et réduction partielle des oxydes de silicium et de manganèse; fusion du minerai réduit et évacuation de ce dernier sous forme de fonte et de laitier; gazéification des combustibles, les gaz produits assurant le chauffage et la réduction de la charge et quittant l’appareil sous forme de gaz combustible pauvre.

Le haut fourneau est un four à cuve assurant à contre-courant les échanges de chaleur et de matières, en premier lieu d’oxygène qui passe de la charge au gaz.

Courant des matières chargées

Le coke et le lit de fusion descendent du sommet (gueulard) vers le bas (creuset) du four, en s’échauffant au contact des gaz et en subissant une réduction. Celle-ci a lieu d’abord à l’état solide suivant le schéma:

Cette réduction, dite indirecte, utilise de façon complète la chaleur des combustibles. La réduction a lieu par étapes: Fe23, Fe34, Fe1,05 (wüstite), Fe.

Si le lit de fusion contient des carbonates, ceux-ci se dissocient dans la partie supérieure (cuve) du four en donnant du dioxyde de carbone et l’oxyde; FeC3 se dissocie vers 225 0C, MgC3 entre 400 et 500 0C et CaC3 vers 900 0C.

Dans le bas de la cuve et le ventre (cf. infra , Description sommaire ), la température de la charge dépasse 1 000 0C. Le dioxyde de carbone et la vapeur d’eau formés rencontrent le coke incandescent et donnent les réactions:

Il y a «régénération» (solution loss en anglais). L’ensemble des réactions:

équivaut du point de vue du «bilan matières» et du «bilan thermique» à la réduction directe. La réaction:

n’utilise que partiellement le pouvoir calorifique du carbone et entraîne une plus forte consommation de combustible.

Plus bas, dans les étalages, les matières fondent et ruissellent sur le coke. La réduction directe proprement dite intervient.

Dans le creuset, les gouttes de métal traversent la couche de laitier qui absorbe la plus grande partie du soufre du métal.

Composition de la fonte

La fonte a une composition dont trois exemples figurent au tableau 1. La teneur en carbone augmente avec la température, avec le degré de réduction des matières qui descendent dans le creuset et avec la teneur en manganèse. Elle diminue lorsque les concentrations de silicium et de phosphore augmentent. Pratiquement, tout le phosphore du lit de fusion passe dans la fonte. Le pourcentage final de manganèse dépend de la teneur en cet élément du lit de fusion et de la basicité du laitier; l’accroissement de cette dernière favorise la réduction des oxydes de manganèse. Le pourcentage de silicium dépend surtout de la température et augmente avec elle. C’est l’indice le plus net de l’état thermique du four. Une fonte riche en silicium est dite chimiquement chaude.

Le soufre est l’élément nuisible: sa teneur diminue lorsque la basicité et la fluidité du laitier augmentent. Elle dépend de la quantité de soufre enfournée dans le coke et le minerai.

Courant gazeux

L’air de combustion, dit vent, chaud et sous pression, est introduit par des tuyères situées juste au-dessus du creuset dans une zone appelée ouvrage. Le combustible brûle en C2 et H2O qui, rencontrant le coke incandescent, se transforment rapidement en CO et H2, lesquels constituent avec l’azote du vent le gaz de l’ouvrage. Plus haut, la «réduction directe» produit du CO supplémentaire. Encore plus haut, la «réduction indirecte» commence, et le CO et le H2 se transforment progressivement en C2 et H2O.

Plus la réduction indirecte est développée, plus le rapport p co2/p co est élevé, plus le gaz de gueulard est «pauvre», c’est-à-dire contient moins de calories par mètre cube. Cette tendance correspondant à une meilleure utilisation du coke, on cherche à la réaliser. On est toutefois limité dans cette voie par la nécessité d’avoir un gaz suffisamment réducteur en tout point du four (fig. 1).

Dans la partie inférieure de la cuve, il existe en général une zone où la composition du gaz est proche de celle qui correspond à l’équilibre avec la wüstite. Dans cette zone, dite zone de réserve chimique, la réduction est ralentie, voire arrêtée. Elle disparaît dans les hauts fourneaux dont le régime de marche est très poussé. Le pouvoir réducteur des gaz y dépasse nettement celui qui correspond à l’équilibre avec la wüstite. Il en résulte une plus forte consommation de coke.

Échanges thermiques

Dans le bas du four, la température des gaz est plus élevée que celle de la charge et les échanges calorifiques y sont intenses. La température des gaz diminue rapidement au fur et à mesure que ceux-ci montent dans le four, et elle se rapproche de celle de la charge. Les échanges calorifiques sont donc ralentis et cessent pratiquement en un endroit dit seuil critique où les températures des gaz et de la charge sont pratiquement identiques.

Les températures sont constantes sur une certaine hauteur du four. Cette zone est dite zone de réserve thermique et coïncide avec la zone de réserve chimique quand celle-ci existe. Au-dessus de la zone de réserve thermique, les gaz se refroidissent moins vite que ne s’échauffe la charge; la différence des températures augmente jusqu’au gueulard où elle atteint des valeurs comprises entre 70 et 300 0C.

Bilan étagé

On distingue dans le haut fourneau deux zones principales séparées par la zone de réserve thermique et chimique, comprenant le seuil critique. La zone inférieure, dont les besoins thermiques déterminent la consommation de combustible, est appelée zone d’élaboration. C’est dans cette zone qu’à lieu l’élaboration de la fonte et du laitier à partir des matières préchauffées et partiellement réduites qui descendent de la zone supérieure appelée zone de préparation. Dans cette dernière, il n’y a pas consommation de combustible, mais récupération d’une partie de la chaleur et d’une partie du pouvoir calorifique des gaz quittant la zone d’élaboration. La connaissance de la composition du gaz au seuil critique est fondamentale. Sa température y est très voisine de 950 0C. Sa composition présente un certain écart par rapport à celle du gaz qui, à cette température, est en équilibre avec la wüstite. Cet écart mesure la perfection de la conduite du haut fourneau et permet de calculer a priori la dépense en combustible, en établissant le bilan thermique de la zone d’élaboration. Il est possible d’établir ce dernier sur ordinateur et de corriger l’excédent ou le déficit par différents moyens (par exemple, injection plus ou moins importante de vapeur d’eau) pour régler automatiquement la marche du haut fourneau (méthode mise au point en France par l’Irsid).

Rendement thermique

L’existence des zones de réserve thermique et chimique prouve que le haut fourneau est un appareil à rendement élevé. Le rendement thermique est maximal, puisque la température des gaz qui quittent la zone d’élaboration ne saurait être abaissée au-dessous de la température du seuil critique. Le rendement chimique est en général satisfaisant, car l’écart entre le rapport p co2/(p co2 + p co) qui existe au seuil critique et celui qui correspond à l’équilibre avec la wüstite est faible pour un haut fourneau bien conduit.

Écoulement des gaz

Pour réaliser une bonne production, il faut maintenir le débit massique des gaz le plus élevé possible, sans déclencher un entraînement excessif des fines ni provoquer la fluidisation de la charge dans la cuve et sans créer des passages préférentiels (cheminées). Pour cela, il est nécessaire d’assurer une bonne granulométrie de la charge en évitant, grâce à une bonne préparation, d’y incorporer des fines. Il faut, d’autre part, garantir par un système de chargement approprié une bonne répartition des matières dans la cuve. Enfin, l’utilisation d’une contrepression (de 1 à 2 bars et parfois davantage) au gueulard permet d’assurer un débit massique des gaz élevé avec une perte de charge modérée.

Description sommaire

Un haut fourneau comprend, à partir du bas, les éléments suivants (fig. 2):

– le creuset , récipient cylindrique qui sert de réceptacle à la fonte et au laitier entre deux coulées; sa sole très épaisse s’appelle parfois le sous-creuset;

– les ouvrages , ceinture cylindrique qui contient les tuyères à vent;

– les étalages , partie tronconique évasée vers le haut; cette forme est justifiée par la diminution du volume de la charge, lors de sa fusion, qui intervient dans les étalages;

– le ventre , partie cylindrique qui assure la transition entre les étalages et la cuve;

– la cuve haute , partie tronconique évasée vers le bas; sa forme est justifiée par l’accroissement du débit volumique des gaz dû à l’accroissement de la température quand on descend vers le bas du four;

– le gueulard , appareil de réception et de répartition des matières, orifices de sortie du gaz et couvercle du four.

L’appareil de réception des matières est le plus souvent constitué par un sas fermé en bas par la grande cloche et en haut par la petite cloche qui garantit l’étanchéité lorsque la grande cloche est abaissée. Il existe de nombreux types de ces appareils. Certains petits hauts fourneaux de construction ancienne ont un gueulard à simple cloche.

Construction

Les hauts fourneaux comportent extérieurement un solide blindage en tôle soudée, percé d’orifices prévus pour les tuyères à vent et les boîtes de refroidissement à circulation d’eau.

Certaines parties, notamment le sous-creuset, sont refroidies par ruissellement d’eau sur le blindage. Dans d’autres cas, on refroidit le sous-creuset, le creuset, les étalages et parfois la cuve par des plaques en fonte dans lesquelles on a incorporé des tubes à circulation d’eau.

Les briques réfractaires sont argileuses, mais la sole, ou au moins sa partie périphérique, et les parois externes du creuset et du sous-creuset (et parfois des étalages) sont souvent en briques de carbone qui résistent bien à l’érosion par la fonte et le laitier. Le haut fourneau est, en général, entouré d’une solide charpente dite tour carrée, qui supporte les différentes passerelles, l’appareil de chargement et parfois le gueulard. Dans les hauts fourneaux modernes, le chargement se fait par bandes transporteuses ou par skip (bennes sur roues montant un plan incliné à forte pente, une benne descendant quand l’autre monte). Les hauts fourneaux de type ancien, de petite taille, utilisent d’autres systèmes, en particulier des bennes Staehler, récipients cylindriques à fond tronconique fermé par une petite cloche qui vient se poser sur celle du gueulard.

Dispositifs annexes

L’épuration du gaz est d’abord effectuée dans des cyclones ou pots à poussières arrêtant les poussières lourdes. Ces appareils sont suivis de tours de lavage, puis de filtres électrostatiques. Les hauts fourneaux ayant une pression suffisante au gueulard peuvent utiliser les laveurs à venturi (convergent-divergent) qui permettent d’obtenir une épuration suffisante sans filtres électrostatiques.

Le chauffage du vent se fait dans des échangeurs de chaleur de type régénérateur (c’est-à-dire à inversion). Ces échangeurs, dits cowpers , sont des tours cylindriques de 25 à 40 m de haut et de 6 à 10 m de diamètre contenant un empilage en briques réfractaires traversé alternativement par les fumées de combustion d’un combustible gazeux qui le chauffent et par le vent qui le refroidit. Cet empilage est étudié de façon à avoir, d’une part, une surface d’échange suffisante pour assurer un bon rendement thermique et, d’autre part, un poids suffisant pour emmagasiner la quantité voulue de chaleur.

La chambre de combustion, dite puits, est soit incorporée dans l’appareil, soit extérieure dans les cowpers modernes, ce qui assure une forte température du vent. Alors que les cowpers classiques ont des réfractaires en briques argileuses, ceux qui sont destinés à donner des températures de vent élevées (1 300 0C à l’arrivée au four) ont la partie supérieure en briques de silice.

Le soufflage du vent se fait souvent dans les petits hauts fourneaux à l’aide de soufflantes à piston (moteur à gaz avec un cylindre à vent). Les hauts fourneaux modernes sont toujours équipés de soufflantes rotatives centrifuges ou axiales, mues par des moteurs électriques, par des turbines à vapeur et parfois par des turbines à gaz. Les débits fournis aux grands hauts fourneaux peuvent atteindre en pointe 600 000 m3/h sous 55 憐 104 Pa, et les soufflantes consommer jusqu’à 27 000 kW.

Bilan énergétique

Un haut fourneau reçoit de l’énergie par l’intermédiaire des combustibles et du vent chaud, et en cède sous forme de gaz combustible. La différence entre les entrées et les sorties est l’énergie Q nécessaire pour transformer le lit de fusion en fonte et en laitier et pour couvrir les pertes extérieures. L’énergie du gaz dépend de la mise au mille de coke, c’est-à-dire de la quantité de coke nécessaire pour fabriquer 1 t de fonte, et de l’importance de la réduction indirecte.

D’autre part, le haut fourneau consomme de l’énergie pour alimenter ses dispositifs annexes procédant à l’épuration du gaz, au soufflage et au chauffage du vent et au pompage de l’eau de refroidissement. La différence entre l’énergie du gaz au gueulard et ces consommations constitue l’énergie excédentaire. La différence entre l’énergie des combustibles et l’énergie excédentaire du gaz est l’énergie nette pour la production de la fonte. Le tableau 2 donne, pour ces différents postes, trois exemples.

À l’énergie nette il y a lieu d’ajouter l’énergie consommée pour la préparation des charges qui, pour 100 p. 100 d’aggloméré lorrain, est de 1 700 à 2 000 thermies par tonne de fonte et, dans le cas de lit de fusion riche, de 800 à 1 000 thermies par tonne.

La consommation de coke par tonne de fonte est de 1 000 à 1 100 kg pour le minerai lorrain cru, de 560 à 620 kg pour 100 p. 100 d’aggloméré lorrain et de 460 à 520 kg (dont une partie peut être fournie par du fuel) pour le lit de fusion riche.

Aspect économique

Le coût annuel du capital investi dans la construction d’un haut fourneau constitue de 25 à 30 p. 100 du prix de revient de la fonte. Ce coût peut être sensiblement réduit en augmentant la taille des appareils et leur productivité. Par ailleurs, le lit de fusion riche permet, dans le même haut fourneau, des productions supérieures de 30 à 40 p. 100 à celles qui sont obtenues avec l’aggloméré lorrain, et de 100 à 120 p. 100 supérieures aux productions qui correspondaient au minerai lorrain cru.

Une installation d’agglomération augmente donc nettement la productivité et rend parfois superflue la construction de hauts fourneaux supplémentaires. La marche en minerai riche ajoute à l’économie du coût de la transformation celle du coût de l’investissement. Alors que vers 1960 un haut fourneau de 7,5 m de diamètre de creuset et de 1 000 m3 de volume utile était considéré comme important, il existe maintenant des fours de 14 m de diamètre de creuset, 4 000 m3 de volume utile, capables de produire 10 000 t de fonte par jour.

Les économies de coke se font par une élévation de la température de vent jusqu’à 1 300 0C, par un remplacement partiel du coke par du fuel ou du gaz naturel et par une préparation poussée de la charge. La dépense de coke peut descendre, dans les cas favorables, à moins de 400 kg/t de fonte.

L’accroissement de la production de chaque four s’effectue par l’augmentation de sa taille, par l’utilisation de minerai riche, par une préparation soignée de la charge et par la marche avec contre-pression au gueulard. On peut produire, en utilisant un minerai riche, 2,5 t de fonte par mètre cube et par jour.

列 列 列

3. Élaboration des aciers

Un acier est un alliage de fer et de carbone dont la teneur en ce dernier élément est inférieure à 2,06 p. 100 (point E du diagramme fer-carbone correspondant à la solubilité maximale du carbone dans le fer cubique à faces centrées; fig. 3). Toutefois, de nombreux autres éléments peuvent figurer dans les aciers, soit en teneurs contrôlées, soit à l’état d’impuretés indésirables. L’art de l’aciériste consiste à ajouter les éléments utiles dans les meilleures conditions de rendement et de prix de revient et à éliminer au maximum et au meilleur compte les impuretés. Selon les propriétés requises, tel élément peut être une impureté ou une addition voulue, tel le soufre dans les aciers de décolletage. L’Euronorm 20 définit les limites supérieures des teneurs en certains éléments pour les aciers ordinaires, par exemple moins de 0,4 p. 100 de cuivre, moins de 0,3 p. 100 de nickel; au-delà de ces teneurs, on entre dans le domaine des aciers spéciaux. On se bornera dans ce qui suit à traiter de l’élaboration de l’acier avec passage par la phase liquide, ce qui exclut par exemple le frittage (cf. métallurgie des POUDRES), la réduction directe et le puddlage (cf. MÉTALLURGIE - Histoire).

Précipitation et partage

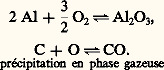

L’élimination d’un corps en solution dans un alliage peut se faire par précipitation ou par partage entre deux phases. La précipitation relève de la loi d’action de masse:

où M est le métal; par exemple:

En ce qui concerne le deuxième mécanisme, on se limitera au partage entre phases liquides en écartant le procédé de purification par zone fondue où il y a partage entre une phase liquide et une phase solide. Dès 1872, Marcelin Berthelot, en étudiant la dissolution de différentes substances dans deux solvants incomplètement miscibles formant deux couches liquides superposées, a trouvé que le rapport K des concentrations c de la substance ajoutée dans les deux couches liquides est, à une température donnée, indépendant de la masse totale ajoutée: c 3/1/c 3/2 = K = coefficient de partage de 3 entre les liquides 1 et 2. Cela est vérifié pour les bains à base de fer et les mélanges d’oxydes divers fondus qui surnagent à leurs surfaces. La précipitation est suivie de la décantation; les précipités que l’on obtient ainsi peuvent être liquides, solides ou gazeux.

Sources de fer

Les sources de fer sont essentiellement les produits de la réduction des oxydes de fer obtenus de façon plus ou moins complète à l’état solide (boulettes ou «pellets» préréduits) et à l’état liquide au haut fourneau grâce à l’action réductrice du carbone, ainsi que les ferrailles de récupération. À ces deux sources, qui seules ont une importance industrielle sur le plan de la quantité, s’ajoutent les sous-produits de certains traitements (grillage de sulfures, traitement de l’alumine donnant les boues rouges), le fer électrolytique, le fer carbonyle, les produits résultant d’actions biologiques, etc.

L’élaboration d’un acier à partir du minerai consiste en une succession d’opérations de réduction et d’oxydation: réduction du minerai qui donne de la fonte, oxydation du carbone de la fonte pour obtenir de l’acier, maîtrise de la teneur résiduelle en oxygène de l’acier pour contrôler sa macrostructure. Selon l’origine du minerai ou des ferrailles, les impuretés à éliminer (P, Si, S...) sont différentes, mais, quel que soit le procédé d’élaboration de l’acier, on observe toujours, en partant de fonte ou de ferrailles, une combinaison des opérations élémentaires suivantes: fusion, oxydation (avec ses aspects particuliers éventuels: décarburation, déphosphoration), désulfuration, désoxydation, mise en solution d’éléments (carbone, ferro-alliages), variation de la pression à laquelle est soumis le métal (traitements par le vide, création d’une pression partielle faible ou nulle par barbotage, etc.).

Opérations élémentaires

Fusion

La fusion du fer pur nécessite: l’enthalpie d’échauffement depuis la température initiale (par exemple 0 0C) à 1 536 0C, soit 1 057,54 kJ/kg; l’enthalpie ou chaleur latente de fusion, soit 246,202 kJ/kg; l’enthalpie d’échauffement dans l’état liquide de 1 536 0C à la température finale du métal, soit, pour 1 600 0C, 1 350,14 kJ/kg au total.

La chaleur latente de fusion est importante, et, en dehors de la dissolution dans un bain liquide préexistant, la fusion par apport de calories extérieures est affectée d’un rendement. Les calories nécessaires à la fusion peuvent provenir soit d’une source de chaleur extérieure (flamme des brûleurs au four Martin, arc électrique...), soit de réactions exothermiques se déroulant dans la masse du métal (oxydation du silicium par exemple). Il y a dans cette origine une distinction fondamentale entre les divers procédés.

La comptabilisation des apports de chaleur de toute nature, des besoins en calories et des pertes thermiques au cours de l’opération constitue le bilan thermique ; il doit toujours être équilibré de sorte que la masse de métal reste non seulement liquide, mais encore à une température suffisante pour permettre les opérations de coulée ultérieures. La température visée varie avec la masse de métal mise en jeu, la durée et les modalités des opérations de coulée.

Oxydation

Le fer liquide contient souvent en solution de nombreux éléments (C, Si, Mn, S, P, Cu...) à des teneurs qui ne sont pas celles que l’on recherche. Quand un élément est plus oxydable que le fer, on peut s’en débarrasser en l’oxydant, soit en faisant traverser le bain par de l’oxygène plus ou moins pur, soit en incorporant un oxyde de fer solide ou déjà dissous dans un laitier.

L’affinité des éléments pour l’oxygène est donnée par le diagramme de Richardson-Ellingham (cf. MÉTALLURGIE - Métallurgie extractive) qui représente, en fonction de la température, la variation d’énergie libre accompagnant le passage d’une mole d’oxygène à l’état d’oxyde des divers corps: G0T = f (T). Par convention, pour les systèmes fournissant de la chaleur, cette variation est négative.

On remarque que, pour les oxydes stables, les valeurs absolues de G0T décroissent avec la température, sauf pour les deux réactions:

au-dessus de la droite représentative de:

se trouvent des corps moins oxydables que le fer: on ne pourra pas les éliminer par oxydation (c’est le cas du cuivre et du nickel); au-dessous de cette droite se trouvent les éléments réducteurs ou désoxydants vis-à-vis des bains d’acier, et cela d’autant plus qu’ils sont situés plus bas dans la figure (c’est le cas du manganèse, du silicium, de l’aluminium, etc.).

Décarburation

Le carbone doit être considéré à part, car il est le premier des éléments d’alliage. L’accroissement de la masse de fer disponible se fait à partir de celui de la fonte obtenue au haut fourneau (en France, de 1970 à 1980 le rapport du tonnage de fonte au tonnage d’acier brut a été d’environ 0,82). Enfin, le carbone est le seul corps dont l’action désoxydante s’améliore, avec la température, à cause de l’évolution, signalée plus haut, de l’énergie libre G0T de la réaction:

Il s’établit dans le bain métallique un équilibre entre les concentrations de carbone en solution (face="EU Domacr" ヴ ou [C]) et d’oxygène en solution; on a:

la température et la pression influençant l’équilibre; sous 1 atmosphère, le produit des concentrations [C] et [O] exprimées en pourcentages est sensiblement égal à 25 憐 10-4 (loi dite de Vacher-Hamilton).

Déphosphoration

Si le phosphore est favorable à la rigidité des tôles et à l’adhérence du zinc en galvanisation, il est moins apprécié dans son action sur le vieillissement, la fragilité au bleu, etc. On cherchera donc en général à l’éliminer. Le phosphore peut s’oxyder par la réaction:

Toutefois, le diagramme de Richardson-Ellingham montre qu’en phase liquide et en l’absence de tout autre corps, l’oxydation du phosphore en solution dans le fer à haute température ne peut se développer, le fer pouvant réduire le P25 formé. Si, par contre, le phosphore du métal réagit sur de l’oxyde de fer en solution dans un laitier calcique, il y a possibilité de formation d’un phosphate de chaux dont la présence entraîne la diminution de l’activité du P25, ce qui permet à la réaction de se poursuivre selon un schéma:

avec n = 3 ou 4.

La réaction de déphosphoration est favorisée par l’abaissement de la température comme le prouvent toutes les courbes expérimentales [P] = f (T). Les abaques les plus intéressants sont ceux qui fournissent [P] =f (T) pour des valeurs données du rapport (FeO)/(P25). Une faible teneur en P25 du laitier et une teneur élevée en FeO sont favorables à une bonne déphosphoration.

Les laitiers P25-CaO-FeO ont été très étudiés en raison de leur importance dans le procédé Thomas (lacune de miscibilité et limite de saturation en chaux variables avec la température). Les laitiers Thomas, si la proportion de P25 est égale ou supérieure à 15 p. 100, sont des engrais appréciés.

En présence de réducteurs, les laitiers phosphatés donnent lieu à un passage renouvelé de phosphore dans le bain: c’est la rephosphoration.

Dans la période oxydante d’un cycle d’élaboration, il y a baisse simultanée des concentrations en carbone (précipitation gazeuse) et en phosphore (partage entre le laitier et le métal).

Désiliciation

Le silicium, plus oxydable que le carbone, tend à s’éliminer au début des opérations, sauf si la température est trop élevée; dans ce cas, la décarburation prend le pas sur la désiliciation.

Désulfuration

Lors de la solidification, le soufre précipite aux joints des grains selon un faciès lié à la teneur en oxygène en solution dans le métal. Toutes les propriétés mécaniques usuelles des aciers moulés en sont défavorablement influencées. Dans les aciers corroyés, les sulfures alignés (dans le sens du laminage, par exemple) accroissent la différence entre propriétés en long et propriétés en travers, écart atténuable par des traitements de diffusion à haute température.

Le soufre peut être éliminé par précipitation solide (MnS, CaS), gazeuse (perte d’environ 10 p. 100 du soufre par oxydation du laitier) ou par partage; ce dernier procédé est la désulfuration la plus usuelle et la plus efficace.

En simplifiant, on a équilibre entre le soufre du métal et le soufre en solution dans le laitier (les teneurs entre crochets sont relatives au métal, les parenthèses se rapportant au laitier):

au sein même du laitier se produit la réaction:

et, entre le métal et le laitier, on a:

enfin, il est possible que la teneur en oxygène du métal soit gouvernée par un élément réducteur [R], tel que:

Par combinaison de (1), (2) et (3), on tire, en admettant que (CaS) soit grand devant (S ) et puisse être assimilé à la teneur totale en soufre du laitier (S):

égalité qui indique que la teneur en soufre du métal sera faible si celle en oxygène [O] du métal est basse, le laitier très calcique et pauvre en soufre. Si l’on ajoute qu’une température élevée facilite la désulfuration, on a indiqué les principaux paramètres de cette dernière. Dans la pratique, un laitier fluide, même oxydant, peut donner lieu à une faible désulfuration, ne serait-ce que par sa masse.

La vitesse de passage du soufre du métal vers le laitier est également liée à l’importance du contact entre les deux phases; elle est favorisée par un brassage intense (cas du procédé Ugine-Perrin).

La désulfuration par le carbonate de soude, pratiquée sur les fontes (4 à 5 kg/t de métal), a un taux d’environ 50 p. 100; cette réaction répond au schéma ci-après:

La masse de C3Na2, l’absence de Si2 ou de FeO, la fluidité du laitier et une basse teneur initiale sont les éléments favorables à une bonne désulfuration par le carbonate.

Désoxydation

Du fer contenant de l’oxygène en solution entraîne la précipitation d’oxyde FeO aux joints des grains lors de la solidification. Le métal obtenu est fragile à chaud (rouverain). Un acier contenant de l’oxygène donne lieu, lors de la solidification, soit à la formation de CO (environ 90 p. 100) et d’un peu de C2 (environ 10 p. 100), soit, en présence d’éléments désoxydants, à la formation des oxydes correspondants qui décantent plus ou moins. Ici encore, le diagramme de Richardson-Ellingham aide à comprendre et à maîtriser les phénomènes. La désoxydation peut avoir plusieurs objectifs: créer des conditions réductrices pour favoriser la désulfuration; influencer la structure des lingots en gouvernant la formation des soufflures (aciers effervescents ou semi-calmés qui ne sont pas complètement désoxydés); dans le cas des aciers calmés (aciers suffisamment désoxydés pour éviter tout dégagement gazeux pendant la solidification), on peut en outre, par la teneur résiduelle en oxygène, influer sur la forme des sulfures des aciers moulés ou créer tel ou tel type d’inclusions plus favorables.

La désoxydation par le carbone (cf. supra , Décarburation ) a des conséquences structurales qui seront vues plus loin (cf. chap. 4). Les désoxydants usuels sont le manganèse, le silicium, l’aluminium déjà cités et, dans une moindre mesure, le titane, le calcium et le magnésium.

L’action désoxydante du manganèse a été précisée par F. Körber et W. Ölsen vers 1932. Elle est d’autant plus efficace que la température est plus basse, et n’est jamais complète à l’état liquide (pour C = 0,05 p. 100; Mn = 0,4 p. 100; O 力 0,05 p. 100 en l’absence d’autres désoxydants). La présence de manganèse est nécessaire pour éviter la précipitation de sulfures de fer aux joints des grains lors de la solidification.

Le silicium est un désoxydant plus énergique que le manganèse. En présence de silice solide, le système Si-Mn-O-Fe est monovariant à température constante. Le silicium permet des désoxydations ménagées et assez poussées: à 1 550 0C, pour une concentration en silicium de 0,3 p. 100, la concentration en oxygène de la fonte est ramenée à 0,006 p. 100. L’équilibre C-Si-O conduit à une relation C = KSi1/2 qui montre que la teneur en silicium nécessaire pour éviter la formation de CO augmente lorsque le taux de carbone croît.

L’aluminium est un désoxydant puissant qui conduit à des teneurs résiduelles en oxygène dissous très basses et inférieures à 0,001 p. 100 dès qu’il existe de l’aluminium métallique en solution.

Les autres désoxydants (titane, magnésium et calcium) sont utilisés, seuls ou sous forme de ferro-alliages plus ou moins complexes, de même d’ailleurs que le silicium, le manganèse et l’aluminium.

L’action des éléments de désoxydation conduit à la formation d’inclusions. Il convient de bien distinguer, d’une part, la réalisation de l’équilibre thermodynamique entre l’élément désoxydant en teneur stœchiométriquement supérieure à celle de l’oxygène en solution (cet équilibre semble très rapidement atteint et est lié soit à l’homogénéisation du désoxydant, soit à une germination hétérogène sur les parois) et, d’autre part, la décantation des inclusions formées, influencée par les phénomènes d’interfaces et liée à leur coalescence ou à leur réunion en amas.

Inclusions

Les inclusions rencontrées dans les aciers sont complexes et témoignent des conditions d’élaboration (réfractaires, laitiers), de désoxydation et de coulée. La distinction ancienne entre inclusions exogènes et endogènes s’estompe de plus en plus.

L’action des désoxydants complexes n’est pas la simple superposition des effets propres de leurs constituants, mais se complique de phénomènes de germination, de surface, etc. Enfin, l’action des désoxydants doit tenir compte de leurs effets secondaires: pour l’aluminium, formation de nitrure NAl et action sur le grain; pour le titane, formation de carbures.

Les grands procédés d’aciérie

La fonte et la ferraille sont les deux principales sources d’acier liquide. La majeure partie de la fonte est convertie en acier (à l’exception de celle qui entre dans la fabrication des tuyaux, des lingotières et dans l’approvisionnement des cubilots en fonte pour la deuxième fusion).

Les procédés de transformation peuvent être classés d’après l’existence ou l’absence de sources de chaleur autres que la combustion des éléments de la fonte: à la première catégorie appartiennent le four électrique et le four Siemens-Martin, à la deuxième les procédés pneumatiques (Bessemer, Thomas, Linz-Donawitz ou L.D., O.B.M., L.W.S., L.B.E...); d’après la nature de leur garnissage: basique (à base de dolomie ou de magnésie et autorisant l’emploi de laitiers déphosphorants ou désulfurants calciques) ou acide (à base de silice permettant seulement la décarburation et la désiliciation); d’après le coût de l’acier liquide qu’ils élaborent, incluant les frais d’investissements (tel le dépoussiérage) et d’exploitation (frais de main-d’œuvre, d’énergie, etc.).

Le tableau 3 montre l’évolution de l’utilisation des quatre grandes méthodes d’affinage.

Procédés pneumatiques

Les procédés pneumatiques dérivent du procédé Bessemer, qui consiste à souffler de l’air à travers une fonte non phosphoreuse. Cette technologie a été étendue par Gilchrist et Thomas aux fontes phosphoreuses nécessitant un garnissage basique en dolomie. Le désir d’améliorer le bilan thermique en évitant d’échauffer initialement l’azote de l’air a conduit à utiliser l’oxygène pur; le soufflage de ce gaz au travers des fonds entraîne une usure très rapide de ceux-ci, d’où l’apparition du soufflage par lance verticale au-dessus du bain (procédé L.D. et ses dérivés). Le gainage de la veine d’oxygène par un fluide combustible évitant les températures trop élevées au nez des tuyères transforme certains procédés en un simple soufflage par le fond au travers de tuyères: procédés O.B.M. (Oxygen-Bodenblasen-Maximiliämihütte) ou L.W.S. (Creusot-Loire, Wendel-Sidelor, Sprunck).

Procédé Bessemer

Dans le procédé Bessemer (brevet principal en 1860), l’élément thermogène est essentiellement le silicium, mais le garnissage acide ne permet pas la déphosphoration ou la désulfuration. Le procédé a eu son apogée aux États-Unis en 1910, avec une production d’environ 10,5 millions de tonnes; il a été également utilisé dans les aciéries de moulage où sa haute productivité donnait un acier de bas prix de revient et de haute coulabilité. Le tonnage produit par le procédé Bessemer est devenu négligeable.

Procédé Thomas

Le procédé Thomas (fig. 4) s’est développé à partir de la mise au point du garnissage basique par deux cousins, Sidney Gilchrist Thomas et Percy Gilchrist. Il a permis le traitement à bon compte des fontes à haute teneur en phosphore (de 1,6 à 2,2 p. 100) issues par exemple des minerais lorrains ou suédois. La figure 5 montre, en fonction du temps de soufflage, l’évolution de la combustion et celle de la température. Il faut noter la combustion rapide du silicium suivie de celle du carbone, la combustion très partielle du phosphore, en début d’opération, liée à l’absence d’un laitier suffisamment abondant et réactif. Une fois le carbone brûlé, l’oxydation du phosphore facilite la formation d’un laitier bien liquide qui oxyde et fixe l’anhydride P25.

L’azote de l’air passe partiellement en solution dans l’acier. Les progrès de l’aciérie Thomas, de 1950 à 1965, ont été dominés par la recherche et l’obtention de basses teneurs en azote (de 0,005 à 0,008 p. 100), l’accroissement de la régularité des analyses et la diminution des teneurs en phosphore. Y ont également contribué: l’amélioration du réglage thermique, la diminution de la pression partielle de l’azote dans le gaz soufflé (addition d’oxygène portée en moyenne à 25 p. 100, utilisation de C2 ou de vapeur d’eau) et le contrôle de la réaction laitier phosphaté-métal désoxydé partiellement, lors de la versée du convertisseur.

Une opération Thomas débute par l’enfournement de chaux, de ferrailles (en moyenne 120 kg compte tenu de l’emploi de l’oxygène), de fonte (C = 3,5 p. 100; P = 1,8 p. 100; Si = 0,25-0,5 p. 100; S 麗 0,080 p. 100, par exemple) dans le convertisseur rabattu pour dégager les trous du fond; ensuite intervient le soufflage avec le rélèvement du convertisseur et la combustion des éléments. L’allure de la flamme guide l’opérateur; l’apparition de fumées rousses signale la fin de l’opération. On rabat alors le convertisseur, on décrasse le laitier, utilisé ensuite comme engrais (220 kg/t d’acier), et on ajoute le ferromanganèse dans le convertisseur ou dans la poche. L’acier Thomas est le plus souvent à basse teneur en carbone (0,05 p. 100), à teneur en phosphore de l’ordre de 0,040 p. 100 (face=F0019 諒 0,020 p. 100 si nécessaire) et à teneur en azote allant de 0,005 à 0,010 p. 100. Par recarburation au spiegel liquide (alliage de fer, de manganèse et de carbone), le procédé fournit d’excellents aciers à rail (C = 0,4-0,5 p. 100; Mn = 0,8-1,1 p. 100).

Le procédé Thomas consomme, par tonne d’acier produit, 280 à 300 Nm3 (mètres cubes normaux) d’air sous 150 à 260 kPa, 10 kg de dolomie et 125 kg de chaux. Lorsque l’air est enrichi en oxygène, on peut utiliser jusqu’à environ 30 Nm3 d’oxygène par tonne d’acier.

La production d’acier Thomas s’est arrêtée en France en 1980, et la production mondiale est pratiquement nulle (tabl. 4); la difficulté de capter les fumées, le développement de l’approvisionnement en minerais hématites riches, la qualité des aciers à l’oxygène ont contribué à cette situation.

Procédés à l’oxygène

Bessemer avait, dans ses brevets, envisagé l’emploi de l’oxygène pur, mais, pour mettre en œuvre cette idée, il fallut attendre la production en grande masse de l’oxygène et, tout au moins provisoirement, renoncer au soufflage par le fond. Dès avant 1939, des essais furent entrepris en Allemagne (travaux de Lellep, C. V. Schwartz...). Après 1945, R. Dürrer, d’abord chez Von Roll, puis dans les usines autrichiennes de Linz et Donawitz, mettait au point à l’échelle industrielle un procédé de soufflage à l’oxygène pur, par lance verticale refroidie à l’eau (procédé L.D.). Ce procédé fut étendu aux fontes phosphoreuses par des travaux français, à Pompey (procédé L.D.P.) et à l’Irsid, en utilisant une technologie de soufflage de la chaux en poudre (procédé O.L.P.: oxygène-lance-poudres), ou dans le Bénélux: procédé L.D.A.C. (A pour A.R.B.E.D., société luxembourgeoise, et C pour Centre de recherche métallurgique de Liège).

Vers 1956, un procédé utilisant un four rotatif est mis au point par M. B. Kalling à Domnarvet (Suède): c’est le procédé Kaldo.

Actuellement les progrès de l’aciérie à l’oxygène portent sur l’amélioration du rendement métallique, l’augmentation de la durée des garnissages (1 kg de réfractaire par tonne d’acier dans certains cas), le développement des traitements ultérieurs en poche (désoxydation, mise à la nuance, action du vide...).

La figure 6 schématise un convertisseur L.D. Les plus gros d’entre eux ont une capacité de 400 t, leurs fonds sont pleins contrairement aux convertisseurs Thomas. Ils sont munis d’un trou de coulée qui permet de soutirer l’acier sous le laitier et d’éviter les réactions parasites métal-laitier dans la poche de coulée. La lance d’injection refroidie à l’eau se termine par une buse de soufflage à trois trous dans la plupart des installations. L’action de l’oxygène sur la fonte entraîne la formation de fumées rousses très denses qu’il faut obligatoirement recueillir et débarrasser de leurs oxydes de fer. Le coût du dépoussiérage dépasse largement celui du convertisseur. Divers procédés, avec ou sans combustion du CO formé, sont actuellement utilisés. Dans les procédés sans combustion, le CO est brûlé à la torchère après dépoussiérage ou récupéré.

Le déroulement d’une opération L.D. comporte le chargement des matières (chaux, ferrailles, fonte), le relèvement du convertisseur, le soufflage avec combustion du silicium et du carbone, le partage du soufre entre le métal et le laitier formé, l’oxydation éventuelle du manganèse et du phosphore.

L’opération L.D. se caractérise par une capacité de refusion des ferrailles très importante (environ 30 p. 100 de l’enfournement total); la nécessité d’utiliser de l’oxygène pur (face=F0019 礪 99 p. 100) si l’on veut obtenir une faible teneur en azote (0,002 p. 100 par exemple); une productivité élevée (au Japon, en 1969, la moyenne nationale était de 34,5 min par opération, dont 18,7 min pour le soufflage); un bon rendement en fer (95 à 96 p. 100); enfin de basses teneurs en phosphore, azote et soufre avec les conséquences métallurgiques corrélatives.

D’autres procédés dérivent du procédé L.D. Au-delà d’une teneur en phosphore de 0,3 p. 100, la quantité de chaux nécessaire à une bonne déphosphoration augmente et, si la chaux est chargée en morceaux, les laitiers obtenus donnent lieu à d’importants phénomènes de moussage dont on s’affranchit par un chargement continu de chaux à l’état divisé. L’addition ménagée est le point commun aux différentes techniques de l’apport ou de la mise en suspension de la chaux en poudre dans un courant d’oxygène. La constitution d’un laitier liquide réactif (calcique et oxydé) est beaucoup plus rapide que dans le procédé Thomas, et l’on peut obtenir, à partir de fontes Thomas, des teneurs basses en phosphore ([P] = 0,12 p. 100) pour des teneurs en carbone élevées ([C] = 0,9 p. 100 par exemple). Toutefois, la nécessité de passer plus de chaux et de modérer parfois le soufflage entraîne une durée d’élaboration plus longue qu’avec le procédé L.D. classique; en revanche, le laitier peut être utilisé comme engrais phosphaté. Il est souvent avantageux de décrasser le laitier lorsqu’il est encore pauvre en fer (5 p. 100), mais déjà riche en P25 (20 à 25 p. 100), ce qui conduit à reconstituer un laitier qui, étant pauvre en P25, permet de pousser davantage la déphosphoration. Pour éviter la perte en fer résultant de l’élimination du deuxième laitier, on peut le laisser dans le convertisseur et il est alors réduit par la fonte versée au début de l’opération suivante (gain de fer, de chaux, de calories et d’oxygène). La durée d’une opération du type O.L.P. est d’environ 50 min. Le tableau 5 donne quelques indications sur la taille d’un convertisseur O.L.P. moderne.

Le procédé Kaldo (fig. 7) se caractérise par l’utilisation d’un four tournant et la combustion de l’oxyde de carbone formé par l’affinage dans le four lui-même; c’est le réfractaire chauffé par la flamme qui transfère au métal une grande partie de la chaleur dégagée. Le four Kaldo de Gandrange représentait une masse de 1 000 t pouvant tourner à 30 tr/min. Le procédé Kaldo bénéficie d’un bilan thermique particulièrement avantageux et d’une très grande souplesse métallurgique liée à la maîtrise des réactions métal-laitier. L’opération est plus longue que celle du procédé L.D., plus onéreuse en frais de réfractaires et d’entretien. Une quinzaine d’installations Kaldo ont été construites dont la plus grande, à Gandrange, avait une capacité de 240 t.

L’utilisation d’un fluide de protection à base d’hydrocarbures autour du jet d’oxygène a permis le soufflage de l’oxygène par le fond du convertisseur.

Le procédé O.B.M. utilise un fluide à base de gaz naturel, butane ou propane.

Le procédé L.W.S. emploie du fuel. Ses premiers essais ont démarré en 1968. Au nez des tuyères se produit une réaction endothermique locale par vaporisation et craquage des hydrocarbures, ce qui permet leur tenue et celle des fonds en dolomie.

Le procédé Q.B.O.P. (Quiet Basic Oxygen Process) s’apparente à l’O.B.M.

Les convertisseurs L.W.S. de 240 t de Sollac ont des fonds de 4,2 m, un diamètre intérieur de 6,20 m, une hauteur de bain de 1,4 m. Il y a seize tuyères permettant l’injection de poudre de chaux et un débit d’oxygène de 1 000 à 1 200 Nm3/min. L’opération dure 33 min avec utilisation d’un seul laitier. Le soufflage par le fond conduit à une capacité de refusion des ferrailles moins élevée que pour le soufflage par lance, mais le rendement en fer est meilleur (+ 1,5 p. 100), la productivité l’est peut-être également. Pour la fabrication d’aciers extra-doux, les deux technologies par le fond et par le haut s’équilibrent; en revanche les aciers au carbone sont plus faciles à réaliser avec soufflage par le haut, et la teneur en hydrogène est nettement moins élevée.

L’injection d’un gaz neutre, à l’aide de bouchons poreux dans le fond des convertisseurs à lance verticale, a été testée depuis 1975 (procédé Lance Brassage Equilibre, L.B.E.). Elle permet un meilleur équilibre entre laitier et métal, ce qui abaisse les teneurs en métalloïdes, oxygène, soufre et phosphore du bain et éventuellement carbone, ce qui facilite l’obtention des aciers à très bas carbone. La combustion d’une plus forte proportion de CO en C2 dans le convertisseur augmente les possibilités de refusion de ferrailles (l’utilisation de jets d’oxygène moins pénétrants explique la meilleure postcombustion du CO formé). Le procédé s’applique aux fontes hématites ou Thomas pendant ou après le soufflage à l’oxygène. Les éléments poreux ne limitent pas la durée des garnissages. Ce type de technologie progresse (1984).

Les convertisseurs A.O.D. (ArgonOxygène Décarburisation) et C.L.U. (Creusot Loire Uddeholm) sont des appareils dans lesquels une base métallique carburée et riche en chrome est soufflée par le fond avec des mélanges gazeux dans lesquels l’oxygène est dilué soit par de l’argon, soit par de la vapeur d’eau ou des hydrocarbures en proportions variables. Ces convertisseurs sont bien adaptés à la production d’aciers inoxydables à bas carbone et, par réduction de la scorie formée, assurent de bons rendements en chrome. Le convertisseur C.L.U., dont les tuyères sont protégées par un mélange d’hydrocarbures, peut travailler comme le L.W.S. avec de l’oxygène pur.

Dans les deux procédés, le four à arcs est en principe affecté uniquement à la fusion. Une opération A.O.D. se déroule en plusieurs phases caractérisées par des rapports oxygène/argon différents, par exemple:

– première phase 2/Ar = 3; décarburations de 1,5 p. 100 à 0,35 p. 100 en 35 min; température finale: 1 650 0C;

– deuxième phase 2/Ar = 1; durée: 9 min; teneur en carbone abaissée à 0,18 p. 100;

– troisième phase 2/Ar = 1/2; durée: 15 min; teneur finale en carbone: 0,035 p. 100; température finale: 1 720 0C;

– quatrième phase 2/Ar = 0/1 (absence totale d’oxygène); désoxydation au ferrosilicium avec récupération du chrome oxydé; le brassage à l’argon est intense; décrassage suivi de la désulfuration par laitier calcique brassé à la chaux.

L’exemple précédent peut subir des variantes selon le pourcentage de ferraille au chrome chargé au four électrique. Les aciers obtenus ont des teneurs en soufre (0,003-0,010 p. 100), azote et carbone (C 麗 0,03 p. 100) très basses qui conduisent à des propriétés technologiques très favorables (limite élastique plus faible qu’au four à arcs et indice Ericksen meilleur). Il existe des convertisseurs A.O.D. de 90 t.

Dans le procédé C.L.U., on a trois phases:

– première phase: oxydation du silicium et du carbone, au besoin en soufflant à l’oxygène pur;

– deuxième phase: réduction au ferrosilicium de la scorie formée, avec brassage par injection de vapeur;

– troisième phase: déshydrogénation par balayage avec un gaz neutre et désulfuration complémentaire éventuelle.

L’emploi de ferrochromes carburés et les pourcentages élevés de ferrailles aux convertisseurs A.O.D. ou C.L.U. (jusqu’à 30 p. 100) constituent des avantages économiques importants. Joints à la meilleure utilisation des fours électriques U.H.P., se bornant à fondre le métal, et au développement de l’emploi de la coulée continue, ils ont transformé la fabrication des aciers inoxydables.

Affinage continu

Les avantages économiques et techniques de la gestion de procédés continus incitent à chercher à appliquer ces derniers à l’élaboration de l’acier. Celle-ci reste caractérisée par des opérations discontinues, alors que le haut fourneau en amont est un procédé continu et que la coulée continue se développe en aval. De nombreuses recherches ont été faites (procédé Irsid en France) pour traiter la fonte en continu; elles n’ont pas eu, en dépit de leurs résultats, de consécration industrielle.

Procédés avec apport de chaleur extérieure

Les procédés avec apport de chaleur extérieure sont essentiellement le procédé Martin et les procédés électriques, en particulier le four à arcs. Ces procédés ne sont pas tributaires du pouvoir thermogène de la fonte.

Procédé Martin

La première coulée d’acier par le procédé Martin (fig. 8) fut réalisée par Pierre Martin (1824-1915) à Sireuil en 1863, grâce à l’utilisation des récupérateurs mis au point par les frères Siemens, qui permettaient d’obtenir à partir du gaz de gazogène une flamme suffisamment chaude pour dépasser notablement la température de fusion du fer dans le four à sole. En Allemagne, on associe les noms de Siemens et de Martin dans l’appellation du procédé. Après avoir dominé la production mondiale d’acier (85 p. 100 en 1945), le procédé Martin est en constante régression depuis l’apparition du convertisseur à l’oxygène (41,2 p. 100 de la production mondiale en 1970, aux environs de 21 p. 100 en 1983). On ne construit d’ailleurs pratiquement plus d’aciéries Martin.

Le four Martin est un four symétrique où, alternativement, chaque extrémité (ou tête) émet la flamme ou collecte les fumées qui vont échauffer les empilages de briques réfractaires. La flamme se développe entre la voûte et la sole sur laquelle est placée la fonte ou la ferraille. Ce four peut être fixe ou, ce qui est rare, basculant, basique ou acide (peu fréquent). Le premier four de Martin avait une capacité de 2 t; les plus gros fours construits atteignent 900 t, tel celui de Magnitogorsk en U.R.S.S. Les fours chargés principalement en ferrailles (scrap process ) avaient une capacité moyenne de 50 à 80 t; ceux qui sont chargés en liquides (ore process ou affinage du minerai) ont une capacité de 150 à 200 t en moyenne. Les dimensions des laboratoires vont de 6 憐 2,4 憐 2 m à 15 憐 5,2 憐 3 m environ.

Les récupérateurs, précédés de chambres à crasses où tombent poussières et gouttelettes de laitier, sont des empilages de briques réfractaires parcourus alternativement par les fumées et soit l’air froid (fours au mazout), soit l’air froid et le gaz de gazogène (fours anciens). Le gaz de cokerie n’est pas réchauffé, mais le mélange gaz de haut fourneau et gaz de cokerie l’est. D’autres combustibles (goudron, gaz naturel) ont été ou sont encore utilisés pour le chauffage des fours. Les progrès en matière de chauffage ont été dus à la compréhension de l’influence de la quantité de mouvement sur la longueur de la flamme: faible, la flamme est longue, importante, la flamme est courte. Le tirage est naturel ou amélioré par des ventilateurs. L’oxygène peut être admis sous les brûleurs (ordre de grandeur de la consommation d’oxygène du four Martin: 15 Nm3/t d’acier). Le four Martin est chargé en ferrailles par des chargeuses introduisant des angets à travers des portes (3 à 5) refroidies à l’eau. Les fours, fixes ou basculants, sont vidés par un trou de coulée placé à la partie basse de la sole. Dans les très grands fours, les apports de matière sont faits par voie ferrée devant le four.

Lorsque le four vient d’être reconstruit, le chauffage doit être conduit prudemment pour tenir compte de la dilatation des réfractaires de la voûte notamment. La rapidité de chauffage a crû: pour atteindre 600 0C, on est passé, entre 1950 et 1970, de soixante heures à dix heures environ. Lorsque le four a atteint son équilibre thermique, il convient, après la coulée précédente et avant de recommencer le cycle, de recharger les endroits du réfractaire érodés lors de l’opération antérieure.

Dans les pays anglo-saxons, en U.R.S.S. et, dans une moindre mesure, en Allemagne, le four Martin a été, jusqu’à l’apparition du procédé L.D., le grand outil d’affinage de la fonte liquide de haut fourneau. On oxydait le carbone par du minerai de fer (procédé du minerai ou ore process ). En France, en Belgique et en Sarre, le four Martin était surtout un appareil de refusion des ferrailles (scrap process ), de la fonte solide ou liquide étant ajoutée pour compenser l’oxydation de celles-ci. La marche de l’appareil diffère dans les deux cas.

Dans la marche en ferraille , après réparation, on charge le plus vite possible, et dans un ordre préétabli, les ferrailles légères, la chaux, les ferrailles lourdes et la fonte. Tant que toute la charge n’est pas fondue, la puissance de feu est maximale et l’allure oxydante. En fin de fusion, pour éviter de fatiguer la voûte, l’allure est réduite, on décrasse une partie du laitier qui surnage et on effectue une décarburation ménagée (0,2 à 0,3 p. 100 de carbone par heure). Dans les conditions oxydantes qui prévalent, la déphosphoration est bonne, mais la désulfuration est nulle ou très limitée. Il est rarissime que l’on travaille en conditions réductrices; quand le carbone atteint le niveau requis, on bloque le bain par addition d’un désoxydant (ferro-manganèse ou ferro-silicium) et on coule le plus rapidement possible, le trou de coulée étant débouché au ringard ou par une charge creuse. La durée de l’opération oscille entre cinq et quinze heures selon les conditions locales.

Sauf cas particuliers, dans la marche en fonte liquide l’oxydation du silicium et celle du carbone sont la préoccupation principale (il est possible de traiter des fontes semi-phosphoreuses inutilisables au convertisseur Thomas). Le décrassage s’opère très souvent par moussage et débordement du laitier (flushing ).

Le bilan thermique du four Martin est médiocre, et l’ensemble acier plus laitier recueille de 27 à 31 p. 100 des calories apportées. On utilise 1 300 th/t d’acier liquide en marche à la ferraille et 850 th/t environ pour une marche à 40 ou 50 p. 100 de fonte liquide. Les soles supportent de 1 500 à 2 000 coulées, les voûtes de 200 à 400 coulées si elles sont acides, de 300 à 1 000 si elles sont basiques, et les empilages de 400 à 1 000 coulées.

La mise au mille métallique (poids de métal utilisé pour élaborer 1 000 kg du produit fini) en marche à la ferraille est de 1 080 à 1 140.

En définitive, le four Martin souffre de ses frais de fusion élevés (combustible, réfractaires et main-d’œuvre), de ses frais d’investissement plus importants que ceux d’un four électrique en refusion de ferrailles et du fait qu’il s’adapte moins bien que les procédés L.D. au traitement des fontes liquides. Ces différentes raisons expliquent son déclin.

C’est dans les pays de l’Est que le four Martin s’est maintenu le plus: en 1980, sur 145 millions de tonnes d’acier Martin, 113 millions environ y étaient fabriquées.

Procédés électriques

Les procédés électriques reposent sur l’utilisation des fours à arc et des fours à induction.

C’est Paul-Louis Héroult (1863-1914) qui le premier, en 1900, à La Praz (France), a donné au four à arcs sa forme moderne en adoptant l’arrivée du courant électrique triphasé par trois électrodes verticales suspendues, l’arc jaillissant entre chacune d’elles et la charge reliée au neutre de l’installation.

Les premiers fours à arcs ont été mis en service aux États-Unis en 1904 et en Allemagne en 1905. Le chargement par panier date de 1926 et la première voûte pivotante européenne de 1936. Après avoir été longtemps consacré à l’élaboration d’aciers soignés, par la méthode à deux laitiers, le four à arcs étend actuellement son domaine aux aciers ordinaires par augmentation de sa puissance de fusion et de sa capacité. La capacité peut aller jusqu’à 400 t.

Depuis la ligne haute tension, le schéma général d’un four à arcs comprend (fig. 9) un sectionneur-disjoncteur de four, le transformateur de four (avec ou sans self), des potences, des électrodes et le four proprement dit.

Des transformateurs de plus en plus puissants sont conçus pour permettre la commutation en charge ou à vide avec échelonnement des tensions au secondaire allant de 90 à 250 V. Les électrodes sont le plus souvent en graphite, en raison de la faible résistivité de cette matière. Elles ont, selon la taille du four, un diamètre de 75 à 600 mm et une longueur de 1,6 à 2,5 m, et sont raboutées par des bicônes filetés (nipples ). Leur consommation est faible si leur utilisation est soignée et normalisée. On cherche à les protéger, même à les refroidir. Les électrodes sont tenues par des pinces à l’extrémité de bras supportés par les potences et reliées par câbles au transformateur.

Les fours modernes ne sont plus conduits du point de vue électrique de manière à avoir le meilleur facteur de puissance (cos 﨏 = 0,8-0,9), mais de façon que la puissance active soit maximale (cos 﨏 = 連2/2), ce qui entraîne des intensités élevées pouvant atteindre 15 000 A, une grande stabilité de l’arc, une augmentation de la puissance moyenne, une diminution de l’effet Flicker et un décroissement du rayonnement sur les parois du four. Les fours ainsi conduits sont dits U.H.P. (ultra high power ), et leur promoteur a été W. E. Schwabbe.

La voûte peut être acide ou à haute teneur en alumine. Fixe sur les tout petits fours, elle est en général pivotante de manière à pouvoir charger avec un panier qui s’ouvre au-dessus de la sole. La cuve est garnie de réfractaires (sole en dolomie ou en magnésie, murs ou piédroits en blocs de dolomie); elle peut tourner dans les très gros fours de façon que les électrodes creusent plusieurs puits; l’exploitation intensive des fours a conduit à remplacer tout ou partie du réfractaire au-dessus du niveau du métal par des caissons refroidis à l’eau protégés initialement par du pisé puis, au cours de l’utilisation, par les projections de laitier qui s’y accrochent. La cuve peut basculer vers l’avant (coulée à 450) et vers l’arrière (décrassage à 150). Les portes, les seuils et le cercle sur lequel repose la voûte sont refroidis à l’eau. Afin de maintenir constantes les conditions d’éclatement de l’arc, en particulier quand les éboulements de ferrailles créent des courts-circuits, une régulation hydraulique, électrique ou électronique est prévue. Certains fours sont munis de brasseurs électromagnétiques.

Le four à arcs est acide ou basique. Les fours acides, limités à la désiliciation et à la décarburation, sont principalement utilisés en aciérie de moulage. Le four à arcs basique peut travailler à un ou deux laitiers.